Термомеханическая обработка металлов и сплавов. Химико-термическая и термомеханическая обработки. Какое оборудование используется для термомеханической обработки металлов

:

СП 16.13330.2011 Стальные конструкции; СП 128.13330.2012 Алюминиевые конструкции;

1. Общие сведения

Металлы, как материалы, обладают комплексом ценных для строительной техники свойств - большой прочностью, пластичностью, свариваемостью, выносливостью; способностью упрочняться и улучшать другие свойства при термомеханических и химических воздействиях.

Этим обуславливается их широкое применение в строительстве и других областях техники.

В чистом виде металлы, вследствие недостаточной прочности, твердости и высокой пластичности применяются редко. Главным образом они используются в виде сплавов с другими металлами и неметаллами, например, углеродом

Железо и его сплавы (сталь С2,14%, чугун С>2,14%) называют черными металлами, остальные (Ве, Мg, Аl, Тi , Сr, Мn, Ni, Сu, Zn и др.) и их сплавы - цветными.

Наибольшее применение в строительстве имеют черные металлы.

Стоимость их значительно ниже цветных.

Однако последние обладают рядом ценных свойств - высокой удельной прочностью, пластичностью, коррозионной стойкостью и декоративностью, расширяющими области их применения в строительстве, в первую очередь архитектурно-строительных деталей и конструкций из алюминия.

Классификация металлов

Сырьем для получения черных металлов служат руды железа, представленные минералами класса оксидов - магнетитом (FеFeO), гематитом (FеO), хромитом (FеCrO) и др.

Для производства цветных металлов используются бокситы; сульфидные и карбонатные руды меди, никеля, цинка и др.

2. Атомно-кристаллическое строение металлов

Металлы и сплавы в твердом состоянии - кристаллические тела.

Атомы в них расположены закономерно в узлах кристаллической решетки и колеблются с частотой порядка 10Гц.

С вязь в металлах и сплавах электростатическая, обусловленная силами притяжения и отталкивания между положительно заряженными ионами (атомами) в узлах кристаллической решетки и коллективизированными электронами проводимости, плотность которых составляет 10-10 электронов в 1 см, что в десятки тысяч раз превышает содержание атомов и молекул в воздухе.

От специфических свойств электронов проводимости зависят электромагнитные, оптические, тепловые и другие свойства металлов.

Атомы в решетке стремятся занять положение, соответствующее минимуму ее Энергии, образуя плотнейшие упаковки - кубическую объемно- и гранецентрированную и гексагональную.

Координационные числа (плотность упаковки) кристаллических решеток.

а)

кубической гранецентрированной (К 12);

б)

объемноцентрированной (К8);

в) гексагональной (К 12)

Плотность упаковки характеризуется координационным числом, представляющим собой число соседних атомов, находящихся на равном и наименьшем расстоянии от данного атома.

Чем больше число, тем плотнее упаковка.

Для объемноцентрированной кубической упаковки оно равно 8 (К8); гранецентрированной - 12 (К12); гексагональной - тоже 12 (К12).

Расстояние между центрами ближайших атомов в решетке называется периодом решетки.

Период решетки для большинства металлов находится в пределах 0,1-0,7 нм.

Многие металлы в зависимости от температуры претерпевают структурные изменения кристаллический решетки.

Так железо при температуре ниже 910 °С и выше 1392 °С имеет объемно-центрированную упаковку атомов с периодом решетки 0,286 нм и обозначается -Fе; в промежутке указанных температур кристаллическая решетка железа перестраивается в гранецентрированную с периодом 0,364 нм, и обозначается -Fе.

Перекристаллизация сопровождается выделением тепла при охлаждении и поглощением при нагревании, фиксируемым на диаграммах по горизонтальным участкам.

Кривая охлаждения (нагревания) железа

Металлы представляют собой поликристаллические тела, состоящие из большого числа мелких кристаллов неправильной формы

В отличие от кристаллов правильной формы их называют кристаллитами или зернами.

Кристаллиты различно ориентированы, поэтому во всех направлениях свойства металлов более или менее одинаковы, т.е. поликристаллические тела изотропны.

Однако при одинаковой ориентации кристаллитов такой мнимой изотропности наблюдаться не будет.

Кристаллическая решетка металлов и сплавов далека от идеального строения.

В ней имеются дефекты - вакансии и дислокации.

3. Основы получения чугуна и стали

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов, содержащихся в железных рудах, коксом при высокой температуре.

Кокс, сгорая, образует углекислый газ.

При прохождении через раскаленный кокс он превращается в оксид углерода, который и восстанавливает железо в верхней части печи по обобщенной схеме: FеOFеOFеОFе.

Опускаясь в нижнюю горячую часть печи, железо плавится в соприкосновении с коксом и частично растворяя его, превращается в чугун.

В готовом чугуне содержится около 93% железа, до 5% углерода и небольшое количество примесей кремния, марганца, фосфора, серы и некоторых других элементов, перешедших в чугун из пустой породы.

В зависимости от количества и формы связи углерода и примесей с железом, чугуны имеют разные свойства, в том числе цвет, подразделяясь по этому признаку на белые и серые.

Сталь получают из чугуна путем удаления из него части углерода и примесей. Существуют три основных способа производства стали: конвертерный, мартеновский и электроплавильный

Конвертерный основан на продувке расплавленного чугуна в больших грушевидных сосудах-конвертерах сжатым воздухом.

Кислород воздуха окисляет примеси, переводя их в шлак; углерод выгорает.

При малом содержании в чугуне фосфора конвертеры футеруют кислыми огнеупорами, например динасом, при повышенном - основными, периклазовыми.

Соответственно выплавляемую в них сталь по традиции называют бессемеровской и томасовской.

Конвертерный способ отличается высокой производительностью, обусловившей его широкое распространение.

К недостаткам его относятся повышенный угар металла, загрязнение шлаком и наличие пузырьков воздуха, ухудшающими качество стали.

Применение вместо воздуха кислородного дутья в сочетании с углекислым газом и водяным паром значительно улучшает качество конвертерной стали.

Мартеновский способ осуществляется в специальных печах, в которых чугун сплавляется вместе с железной рудой и металлоломом (скрапом).

Выгорание примесей происходит за счет кислорода воздуха, поступающего в печь вместе с горючими газами и железной рудой в составе оксидов.

Состав стали хорошо поддается регулированию, что позволяет получать в мартеновских печах высококачественные стали для ответственных конструкций.

Электроплавление является наиболее совершенным способом получения высококачественных сталей с заданными свойствами, но требует повышенного расхода электроэнергии.

По способу ее Подведения электропечи подразделяются на дуговые и индукционные.

Наибольшее применение в металлургии имеют дуговые печи. В электропечах выплавляют специальные виды сталей - средне- и высоколегированные, инструментальные, жаропрочные, магнитные и другие.

4. Механические свойства металлов

Механические свойства устанавливают по результатам статических, динамических и усталостных (на выносливость) испытаний.

Статические испытания характеризуются медленным и плавным приложением нагрузки. Основными из них являются: испытания на растяжение, твердость и вязкость разрушения.

Для испытания на растяжение используют стандартные образцы с расчетной длиной I = 10 d и площадью 11,3 А где (d и А - соответственно диаметр и площадь поперечного сечения образца сортового проката круглого, квадратного или прямоугольного сечения.

Испытания проводят на разрывных машинах с автоматической записью диаграммы растяжения.

На рис.4 представлена такая диаграмма для среднеуглеродистой стали.

Кривая 1 характеризует поведение металла под действием условных напряжений = Р/А а кривая 2 - под действием истинных напряжений, S= Р/А , (где А и А - соответственно площади поперечного сечения образца до испытания и на каждой ступени нагружения вплоть до разрушения).

Обычно пользуются диаграммой условных напряжений, хотя более объективной является кривая

2.

Диаграммы растяжения металла: а) для условных (сплошные линии) и истинных (штриховые линии) напряжений; / - область упругой деформации; // -то же пластической; /// - область развития трещин; б) условно истинных напряжений

Предел упругости определяют напряжением, при котором остаточная деформация удлинения не превышает 0,05%.

Предел текучести характеризуется условным пределом текучести, при котором остаточная деформация не превышает 0,2%.

Физический предел текучести соответствует напряжению, при котором образец деформируется без дальнейшего увеличения нагрузки.

Для материалов хрупких при испытании на растяжение, применяют статические испытания на сжатие (для чугуна), на кручение (для закаленных и конструкционных сталей) и изгиб (для отливок из серого и ковкого чугуна).

Твердость металлов испытывают путем вдавливания в него под определенной нагрузкой стального шарика, алмазного конуса или пирамиды и оценивают по величине произведенной пластической деформации (отпечатку).

В зависимости от вида используемого наконечника и критерия оценки различают твердость по Бринеллю, Роквеллу и Виккерсу.

Схема определения твердости . а) по Бринеллю; б) по Роквеллу; в) по Виккерсу

Твердость по Виккерсу обозначается НV 5, НV 10 и т.д. Чем тоньше и тверже металл и сплав, тем меньше должна быть нагрузка при испытании.

Для определения микротвердости мелких изделий и структурных составляющих металлов используют также метод Виккерса в приборном сочетании с металлографическим микроскопом.

Испытание металлов на вязкость разрушения проводят на стандартных образцах с надрезом при трехточечном изгибе.

Метод позволяет оценить сопротивление металла распространению, а не зарождению трещины или трещиноподобного дефекта любого происхождения, всегда имеющегося в металле.

Вязкость разрушения оценивается параметром К, представляющим собой коэффициент интенсивности напряжений или локальное повышение растягивающих напряжений (МПа) в вершине трещины.

Динамические испытания металлов проводят на ударный изгиб знакопеременное циклическое нагружение. На ударный изгиб испытывают образцы металла размерами (1х1х5,5)10 м с концентратором напряжения (надрезом) посредине

Испытание проводят на маятниковом копре. Сопротивление металла ударному изгибу называют ударной вязкостью и обозначают КСU, КСV и КСТ (где КС - символ ударной вязкости, а U, V и Т - вид и размер концентратора напряжения).

Сопротивление металла циклическому нагружению характеризуется максимальным напряжением, которое может выдержать металл без разрушения за заданное число циклов и называется пределом выносливости. Применяют симметричные и несимметричные циклы нагружения.

Предел выносливости резко снижается при наличии концентраторов напряжений.

5. Кристаллизация и фазовый состав железоуглеродистых сплавов

Кристаллизация развивается только при переохлаждении металла ниже равновесной температуры.

Процесс кристаллизации начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается при их росте.

В зависимости от условий кристаллизации (скорости охлаждения, вида и количества примесей) образуются кристаллы разных размеров от 10 до 10 нм правильной и неправильной формы.

В сплавах в зависимости от состояния различают следующие фазы: жидкие и твердые растворы, химические и промежуточные соединения (фазы внедрения, электронные соединения и др.).

Фазой называется физически и химически однородная часть системы (металла или сплава), имеющая одинаковый состав, строение, одно и то же агрегатное состояние и отделенная от остальных частей системы разделяющей поверхностью.

Поэтому жидкий металл представляет собой однофазную систему, а смесь двух различных кристаллов или одновременное существование жидкого расплава и кристаллов соответственно двух- и трехфазные системы.

Вещества, образующие сплавы, называются компонентами

Твердые растворы представляют собой фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в кристаллической решетке первого компонента (растворителя), изменяя ее размеры (периоды).

Различают твердые растворы замещения и внедрения.

В первом случае атомы растворенного компонента замещают часть атомов растворителя в узлах его кристаллической решетки; во втором они располагаются в межузлиях (пустотах) кристаллической решетки растворителя, причем в тех из них, где имеется больше свободного пространства.

В растворах замещения период решетки может увеличиваться или уменьшаться в зависимости от соотношения атомных радиусов растворителя и растворенного компонента; в растворах внедрения - всегда увеличиваться.

Твердые растворы внедрения возникают только в случаях, когда диаметры атомов растворенного компонента невелики.

Например, в железе, молибдене, хроме могут растворяться и образовывать твердые растворы внедрения углерод, азот, водород. Такие растворы имеют ограниченную концентрацию, так как число пор в решетке растворителя ограничено.

6. Модифицирование структуры и свойства стали

Свойство железоуглеродистых сплавов испытывать фазовые превращения при кристаллизации и повторном нагревании - охлаждении, изменять структуру и свойства под влиянием термомеханических и химических воздействий и примесей-модификаторов широко используется в металлургии для получения металлов с заданными свойствами.

При разработке и проектировании стальных и железобетонных конструкций зданий и сооружений, технологического оборудования и машин (автоклавов, обжигательных печей, мельниц, напорных и безнапорных трубопроводов различного назначения, металлоформ для изготовления строительных изделий, строительных машин и др.) необходимо учитывать климатические, технологические и аварийные условия их работы.

Низкие отрицательные температуры понижают порог хладноломкости, ударную вязкость и вязкость разрушения.

Повышенная температура снижает модуль упругости, временное сопротивление разрыву, предел текучести, что отчетливо проявляется, например, при пожарах

При 600 °С сталь, а при 200 °С - алюминиевые сплавы, полностью переходят в пластическое состояние и конструкции, находящиеся под нагрузкой, теряют устойчивость.

Вот почему незащищенные металлические конструкции обладают сравнительно небольшой огнестойкостью.

Технологическое оборудование - котлы, трубопроводы, автоклавы, металлоформы, а также арматура железобетонных конструкций, постоянно подвергающиеся в процессе производства циклическому нагреву - охлаждению в интервале температур 20-200 °С и более, испытывают термическое старение и низкотемпературный отпуск, усугубляемые часто коррозией, которые необходимо учитывать при выборе марок стали для конкретных целей.

Основными способами модифицирования структуры и свойств стали, применяемыми в металлургии, являются :

Введение в расплавленный металл веществ, образующих тугоплавкие соединения, являющиеся центрами кристаллизации;

Введение легирующих элементов, повышающих прочность кристаллических решеток феррита и аустенита, замедляющих диффузионные процессы выделения углерода, карбидов и движение дислокаций;

Термическая и термомеханическая обработка стали.

Они направлены главным образом на измельчение зерен охлажденной стали, снятие остаточных напряжений и повышение ее химической и физической однородности.

В результате повышаются прокаливаемость стали; снижаются твердость, порог хладноломкости, отпускная хрупкость, склонность к термическому и деформационному старению, улучшаются пластические свойства стали.

Ниже рассмотрены специфические особенности указанных способов.

Легирующие элементы вводят в конструкционные стали.

Являясь карбидообразующими элементами, они одновременно служат добавками-модификаторами, обеспечивающими зарождение и измельчение зерна стали при кристаллизации расплава.

В марках легированных сталей вид и содержание легирующих элементов указывают буквами и цифрами, стоящими справа от букв.

Они указывают примерное содержание (%) легирующего элемента; отсутствие цифр означает, что оно не превышает 1,5%.

Принятые обозначения легирующих элементов: А - азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь, Е - селен, К - кобальт, Н - никель, М - молибден, П - фосфор, Р - бор, С - кремний, Т - титан, Ф - ванадий, X - хром, Ц - цирконий, Ч - редкоземельный, Ю - алюминий.

Легирующие элементы, растворяясь в феррите и аустените, уменьшают размер зерна и частиц карбидной фазы.

Располагаясь по границам зерен, они затрудняют их рост, диффузию углерода и других легирующих элементов и повышают устойчивость аустенита к переохлаждению.

Поэтому низколегированные стали имеют мелкозернистую структуру и более высокие качественные показатели.

Термическая и термомеханическая обработка являются распространенными способами модифицирования структуры и улучшения свойств стали.

Различают следующие их виды: отжиг, нормализацию, закалку и отпуск. Отжиг включает процессы гомогенизации, рекристаллизации и снятия остаточных напряжений.

Температурные интервалы различных видов отжига: 1 - гомогенизация; 2 - низкотемпературный рекристаллизационный отжиг (высокий отпуск) для снижения твердости; 3 - отжиг (отпуск) для снятия напряжений; 4 - полный отжиг с фазовой перекристаллизацией; 5, 6 - нормализация до- и заэвтектоидной стали; 7 - сфероидизация; 8 - неполный отжиг доэвтектоидной стали

Гомогенизации подвергают слитки легированной стали при 1100-1200 °С в течение 15-20 ч для выравнивания химического состава, уменьшения дендритной и внутри-кристаллической ликвации, вызывающей хрупкий излом при обработке стили давлением, анизотропию свойств, образование флокенов и крупнозернистой структуры.

Рекристаллизационный отжиг применяют для снятия наклепа деформированного металла путем нагрева его выше температуры порога рекристаллизации выдержки при этой температуре и охлаждения.

Различают холодную и горячую (теплую) деформации.

Холодную проводят при температуре ниже порога рекристаллизации, а горячую - выше.

Рекристаллизация при холодном деформировании называется статической, а при горячем - динамической, характеризующейся остаточным "горячим наклепом", полезно используемым для закалки с прокатного нагрева.

Отжиг для снятия остаточных напряжений осуществляют при 550...650 °С в течение нескольких часов. Он предотвращает коробление сварных изделий после резания, правки и т.д.

Нормализация предусматривает нагрев сортового проката до- и заэвтектоидной конструкционной стали, непродолжительную выдержку и охлаждение на воздухе.

Она вызывает полную фазовую перекристаллизацию стали, снимает внутренние напряжения, повышает пластичность и ударную вязкость.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах.

Нормализация широко применяется для улучшения свойств низкоуглеродистых строительных сталей, заменяя отжиг. Для среднеуглеродистых и легированных сталей она сочетается с высоким отпуском при температурах ниже порога рекристаллизации

Закалка и отпуск предусматривают улучшение прочностных и пластично-вязких свойств стали, снижение порога хладноломкости и чувствительности к концентраторам напряжений.

Закалка заключается в нагреве стали, выдержке до полной аустенизации стали и охлаждении ее со скоростью, обеспечивающей переход аустенита в мартенсит.

Поэтому кристаллическая решетка мартенсита сильно искажена и испытывает напряжения, обусловленные особенностями строения и увеличением удельного объема мартенсита по сравнению с аустенитом на 4...4,25%.

Мартенсит хрупок, тверд и прочен. Однако достаточно полное мартенситное превращение возможно только для высокоуглеродистых и легированных сталей, обладающих повышенной устойчивостью переохлажденного аустенита.

В низкоуглеродистых и низколегированных конструкционных строительных сталях она мала и поэтому при закалке, даже при быстром охлаждении водой мартенсит либо не образуется, либо образуется в меньшем количестве в сочетании с бейнитом.

При быстром охлаждении низкоуглеродистых строительных сталей (С0,25%) (закалка с прокатного нагрева) происходит распад аустенита и образование высокодисперсной ферритно-цементитной структуры перлита-сорбита и троостита или низкоуглеродистого мартенсита и цементита.

Такая структура получила название - бейнит.

Он имеет повышенную прочность, твердость и выносливость по сравнению с продуктами распада аустенита в перлитовой области - сорбитом и прооститом, при сохранении высокой пластичности, вязкости и пониженном пороге хладоемкости.

Упрочнение стали закалкой с прокатного нагрева обусловлено тем, что динамическая рекристаллизация при прокатном нагреве проходит неполно и бейнит унаследует высокую плотность дислокаций, образовавшихся в деформированном аустените.

Сочетание пластической деформации стали в аустенитном состоянии с закалкой и отпуском позволяет значительно увеличить ее прочность, пластичность и вязкость, устранить склонность к отпускной хрупкости, которая наблюдается при среднетемпературном отпуске легированной стали при 300...400 °С.

Отпуск является заключительной операцией термической обработки стали, после которой она приобретает требуемые свойства.

Он заключается в нагреве закаленной стали, выдержке при заданной температуре и охлаждении с определенной скоростью.

Цель отпуска - снижение уровня внутренних напряжений и повышение сопротивления разрушению.

Различают три его вида: низкотемпературный (низкий) с нагревом до 250 °С; среднетемпературный (средний) с нагревом в интервале 350-500 °С и высокотемпературный (высокий) с нагревом при 500-600 °С.

Старение углеродистой стали проявляется в изменении ее свойств во времени без заметного изменения микроструктуры.

Повышаются прочность, порог хладноломкости, снижается пластичность и ударная вязкость.

Известны два вида старения - термическое и деформационное (механическое).

Деформационное (механическое) старение протекает после пластической деформации при температуре ниже порога рекристаллизации.

Основной причиной этого вида старения является также скопление атомов С и N на дислокациях, затрудняющее их движение.

С фактами возникновения отпускной хрупкости и старения стали строители сталкиваются при электротермическом способе натяжения арматуры в процессе изготовления преднапряженных железобетонных конструкций.

7. Чугун

Как указывалось выше, сплавы железа с углеродом, содержащие более 2,14% С, называют чугуном.

Присутствие эвтектики в структуре чугуна обуславливает его использование исключительно в качестве литейного сплава. Углерод в чугуне может находиться в виде цементита и графита, либо в обоих видах одновременно.

Цементит придает излому светлый цвет и характерный блеск; графит - серый цвет без блеска.

Чугун, в котором весь углерод находится в виде цементита, называют белым, а в виде цементита и свободного графита - серым

В зависимости от формы графита и условий его образования различают: серый, высокопрочный с шаровидным графитом и ковкий чугуны.

На фазовый состав и свойства чугуна решающее влияние оказывают содержание в нем углерода, кремния и других примесей, а также режим охлаждения и отжига.

Влияние содержания углерода и кремния на структуру чугуна (заштрихованная область - наиболее распространенные чугуны):

I - область белого чугуна; II - половинчатый чугун; III - перлитный серый чугун; IV - ферритно-перлитный чугун; V - ферритный серый чугун; Л - ледебурит; П - перлит; Ц - цементит; Г - графит; Ф - феррит

Белый чугун имеет высокую твердость и прочность (НВ 4000-5000 МПа), плохо обрабатывается резанием, хрупок.

Используется в качестве передельного на сталь или ковкий чугун.

Отбеленный имеет в поверхностном слое структуру белого, а в сердцевине - серого чугуна, что придает изделиям из него повышенную износостойкость и выносливость.

Примерный состав белого чугуна: С=2,8-3,6%; Si=0,5-0,8%; Мn=0,4-0,6%.

Серый чугун представляет сплав Fе-Si-С, с неизбежными примесями Мn, Р и S.

Лучшими свойствами обладают доэвтектические чугуны, содержащие 2,4-3,8%С, часть которого, до 0,7% находится в виде цементита.

Кремний способствует графитизации чугуна, марганец, наоборот, препятствует ей, но повышает склонность чугуна к отбеливанию.

Сера является вредной примесью, ухудшающей механические и литейные свойства чугуна.

Фосфор в количестве 0,2-0,5% не влияет на графитизацию, увеличивает жидкотекучесть, но повышает хрупкость чугуна.

Механические и пластические свойства чугуна определяются его структурой, главным образом графитной составляющей. Чем меньше графитных включений, чем они мельче, разветвленнее и больше изолированы друг от друга, тем прочнее и пластичнее чугун.

Структура металлической основы чугуна - доэвтектоидная или эвтектоидная сталь, т.е. феррит+перлит или перлит. Наибольшую прочность, твердость и износостойкость имеет серый чугун с перлитной структурой металлической основы примерного состава: С=3,2-3,4%; Si - 1,4-2,2%; Мn=0,7-1,0%; Р, S 0,15-0,2%.

Влияние металлической основы и формы графитных включений на механические и технологические свойства чугунов

Физико-механические свойства чугунов различной структуры

|

Наименование чугуна |

Марка чугуна |

Структура металли- ческой основы |

Форма графита |

Твердость НВ, МПа |

Временное сопротивление растяжению, МПа |

Относи- тельное удлинение, % |

|

Серый |

СЧ-10; СЧ-15 |

Крупные и средних размеров пластинки |

1200-2400 |

100-150 |

- |

|

|

СЧ-18; СЧ-21; СЧ-24; СЧ-25; СЧ-30; СЧ-40 |

Перлитная (сорбитовая) |

Мелкие завихренные пластинки |

2550-2900 |

180-400 |

- |

|

|

Высоко- прочный |

ВЧ35-22; ВЧ40-15; ВЧ45-10 |

Ферритная и ферритно- перлитная |

Шаровидная |

1400-1700; 1400-2020; 1400-2250; |

||

|

ВЧ50-8; |

Перлитная |

Шаровидная |

1530-2450; |

|||

|

ВЧ60-3; |

1920-2770; |

|||||

|

ВЧ70-2; |

2280-3020; |

|||||

|

ВЧ80-2; |

2480-3510; |

|||||

|

ВЧ100-2 |

2700-3600 |

1000 |

||||

|

Ковкий |

КЧ30-6; |

Ферритная |

Хлопьевидная |

1630 |

||

|

КЧ33-8 |

||||||

|

КЧ35-10 |

||||||

|

КЧ37-12 |

||||||

|

КЧ50-4; |

Перлитная |

Хлопьевидная |

2410-2690 |

|||

|

КЧ56-4; |

||||||

|

КЧ60-3; |

||||||

|

КЧ63-2 |

Графитные включения, резко снижая прочность серого чугуна на растяжение, практически не влияют на его прочность на сжатие, изгиб и твердость; делают малочувствительным к концентраторам напряжений, улучшают обрабатываемость резанием.

Серый чугун маркируют буквами С - серый и Ч - чугун.

Цифры после них указывают среднее значение прочности на растяжение (кг/мм).

К перлитным чугунам относится модифицированный чугун марок СЧ30-СЧ35, содержащий добавки-модификаторы - графит, ферросилиций, силикокальций в количестве 0,3-0,8% и др.

Для снятия внутренних напряжений отливки отжигают при 500-600 °С с последующим медленным охлаждением.

Модифицирование и отжиг повышают пластичность, ударную вязкость и выносливость чугуна

При введении в состав серого чугуна при его выплавке магния в количестве 0,03-0,07% графит в процессе кристаллизации приобретает шаровидную форму вместо пластинчатой.

Такой чугун имеет высокую прочность, сравнимую с прочностью литой стали, хорошие литейные свойства и пластичность, обрабатываемость резанием и износостойкость.

Марки высокопрочного чугуна обозначают буквами и цифрами.

Последние означают временное сопротивление растяжению (кг/мм) и относительное удлинение (%).

Ковкий чугун получают длительным нагревом (отжигом) отливок из белого чугуна.

Отжиг проводят в две стадии с выдержкой на каждой из них до полного распада ледебурита (I стадия), аустенита и цементита (II стадия) и образования феррита и графита.

Последний выделяется при этом в виде хлопьев, придающих чугуну высокую пластичность.

Излом его бархатисто-черный.

Если охлаждение ускорить, то образуется ковкий чугун с перлитной основой, снижающей пластичность и придающей излому светлый (сталистый) вид. Маркируют его также, как и высокопрочный чугун.

Термин "ковкий чугун" является условным и характеризует пластические, а не технологические свойства чугуна, так как изделия из него, как и из других чугунов, получают литьем, а не ковкой.

В строительстве находят применение все виды рассмотренных чугунов с графитным включением.

Серые чугуны используются в конструкциях, работающих на статическую нагрузку (колонны, фундаментные плиты, опорные плиты под фермы, балки, канализационные трубы, люки, задвижки); высокопрочные и ковкие чугуны, обладающие повышенной прочностью, пластичностью и вязкостью, используют в конструкциях, подвергающихся динамической и вибрационной нагрузке и износу (полы промзданий, фундаменты тяжелого кузнечно-прессового оборудования, подферменные опоры железнодорожных и автодорожных мостов, тюбинги для крепления ответственных транспортных тоннелей под землей, в горах).

8. Цветные металлы

Из цветных металлов наибольшее применение в строительстве имеет алюминий, обладающий высокой удельной прочностью, пластичностью, коррозионной стойкостью и экономической эффективностью.

Серебро, золото, медь, цинк, титан, магний, олово, свинец и другие используются главным образом как легирующие добавки и компоненты сплавов и имеют поэтому специальное и ограниченное применение в строительстве (специальные виды стекла, уникальные объекты - мемориалы на Мамаевом кургане в Волгограде, на Поклонной горе, обелиск в честь покорения космоса в Москве и другие, в которых большое применение нашли титан, медь, и их сплавы; запорно-регулировочная арматура и устройства водопроводно-отопительных, электротехнических систем зданий и сооружений).

В чистом виде цветные металлы, как и железо, вследствие их малой прочности и твердости, применяются редко.

Алюминий - металл серебристо-белого цвета, плотностью 2700 кг/м и температурой плавления 658 °С. Кристаллическая решетка его - гранецентрированный куб с периодом 0,40412 нм.

Реальные зерна алюминия, как и зерна железа, имеют блочное строение и аналогичные дефекты - вакансии, межузельные атомы, дислокации, мало- и большеугловые границы между зернами.

Повышение прочности достигается легированием Мg, Мn, Сu, Si, Аl, Zn, а также пластическим деформированием (нагартовкой), закалкой и старением. Все сплавы алюминия делятся на деформируемые и литейные.

Деформируемые сплавы в свою очередь подразделяются на термически упрочняемые и неупрочняемые.

К термически упрочняемым относятся сплавы Аl-Мg-Si, Аl-Сu-Мg, Аl-Zn-Мg; термически неупрочняемым - технический алюминий и двухкомпонентные сплавы Аl-Мn и Аl-Мg (магналии).

Медь - основная легирующая добавка сплавов - дуралюминов, повышает прочность, но снижает пластичность и антикоррозионные свойства алюминия.

Марганец и магний повышают прочность и антикоррозионные свойства; кремний - жидкотекучесть и легкоплавкость, но ухудшает пластичность.

Цинк, особенно с магнием, увеличивает прочность, но уменьшает стойкость к коррозии под напряжением.

Для улучшения свойств алюминиевых сплавов в них вводят небольшое количество хрома, ванадия, титана, циркония и других элементов. Железо (0,3-0,7%) является нежелательной, но неизбежной примесью.

Соотношение компонентов в сплавах подбирается исходя из условий достижения ими после термической обработки и старения высокой прочности, обрабатываемости и коррозионной стойкости.

Сплавы обозначаются марками, которые имеют буквенное и цифровое обозначение, характеризующее состав и состояние сплава: М - отожженный (мягкий); Н - нагартованный; Н2 - полунагартованный; Т - закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный; Т4 - не полностью закаленный и искусственно состаренный.

Нагартовка и полунагартовка характерны для термически неупрочняемых сплавов; закалка и старение - для термически упрочняемых.

Марки технического алюминия : АД, АД1 (А - алюминий, Д - сплав типа дуралюмина, 1 - характеризует степень чистоты алюминия - 99,3%; в марке АД - 98,8 А1); высокопрочного - В95, В96, ковочного - АК6, АК8 (цифры обозначают суммарное содержание основных и дополнительных легирующих элементов в сплаве (%).

Марки термически неупрочняемых алюминиевых сплавов: АД1М, АМцМ, АМг2М, АМг2Н2 (М - мягкий, Мц - марганец, Мг2 - магний при содержании в сплаве 2%).

Цифровое обозначение марок алюминиевых сплавов: 1915, 1915Т, М925, 1935Т (первая цифра обозначает основу сплава - алюминий; вторая - композицию компонентов; 0 - технически чистый алюминий, 1 - Аl-Сu-Мg, 3 - Аl-Мg-Si, 4 - Аl-Мn, 5- Аl- Мg, 9 - Аl-Мg-Zn; две последние - порядковый номер сплава в своей группе).

Основными видами термической обработки алюминиевых сплавов является отжиг, закалка и старение (отпуск)

Отжиг происходит без фазовых превращений и применяется для снятия остаточных напряжении, гомогенизации, рекристаллизации и возврата.

В последнем случае происходит восстановление начальных физических и механических свойств сплава, снижение прочности, повышение пластичности и ударной вязкости, необходимые для технологических целей.

9. Стальная арматура для железобетонных конструкций

Для армирования железобетонных конструкций применяют стержневую и проволочную арматуру гладкого и периодического профиля и канаты из низкоуглеродистых и низколегированных сталей, упрочненную закалкой с прокатного нагрева, холодной или теплой деформацией.

Этим требованиям в большей мере удовлетворяет высокопрочная стержневая (А-1V - АV1; Ат-1VС(К) - Ат-V1С(К) и др.), проволочная (В-II, Вр-II) и канатная (К-7, К-9) арматура с пределом текучести 590-1410 МПа и относительным удлинением 8-14% соответственно, используемая для изготовления предварительно напряженных железобетонных конструкций.

При этом, наряду с повышением прочности и трещиностойкости конструкций на 20-30%, сокращается расход арматурной стали по сравнению с ненапрягаемой А-I (А-240), А-II (А-300), А-III (А-400), Вр-I.

Однако с точки зрения коррозионного поведения высокопрочная, особенно преднапряженная арматура, потенциально более уязвима.

Коррозионное поведение арматуры в бетоне характеризуют главным образом изменением прочности, пластичности и характера ее излома, а также глубиной коррозионного поражения (мм/год) или потерей массы (г/м сут или г/м ч)

Пассивное состояние арматуры в бетоне, термодинамически склонной к реакциям окисления, обеспечивается высокощелочным характером среды (рН12) и достаточно толстым (0,01-0,035 м) и плотным защитным слоем бетона.

В соответствии с оксидно-пленочной теорией пассивное состояние арматуры в окислительной среде возникает вследствие образования на поверхности металла тонкой оксидной пленки.

Равновесный потенциал образования такой пленки положителен и составляет примерно 0,63 В, а железа в активном состоянии около - 0,4 В.

Как только поляризация анодных участков металла достигает потенциала образования оксидной пленки, плотность тока растворения резко снижается и металл переходит в пассивное состояние.

Этот характерный потенциал называется Фладе-потенциалом .

Пассивирование арматуры в бетоне при температуре 20±5 °С завершается через 32-36 ч, причем не только с чистой поверхностью, но и имеющей ржавчину.

Однако значение рН среды неоднозначно характеризует состояние арматуры в бетоне; оно во многом определяется присутствием активирующих ионов, которые смещают потенциал растворения металла в отрицательную сторону; металл при этом переходит в активное состояние.

Объективно судить о электрохимическом состоянии арматуры в бетоне можно только по ее поляризуемости, т.е. изменению электродного потенциала и плотности тока.

Не все бетоны характеризуются высоким значением рН среды.

В автоклавных, гипсовых и с активными минеральными добавками бетонах с момента их изготовления рН<12.

В таких бетонах арматура требует защитного покрытия.

Депассивация арматуры может возникать также в карбонизированном защитном слое бетона (где расположена арматура), особенно в местах трещин, что необходимо учитывать при назначении толщины и плотности защитного слоя в зависимости от вида, назначения, условий эксплуатации и срока службы железобетонных конструкций.

Локализованные коррозионные поражения поверхности металла действуют аналогично концентраторам напряжений.

У пластичных мягких сталей около очагов этих поражений происходит перераспределение напряжений, вследствие чего механические свойства сталей практически не меняются.

У высокопрочных малопластичных сталей гладкого и периодического профиля, например, В-II и Вр-II, испытывающих растягивающие напряжения близкие к пределу текучести (и по этой причине хуже поддающихся анодной поляризации), местные коррозионные поражения вызывают большую концентрацию слабо релаксирующих напряжений и вероятность хрупкого разрушения стали.

Поэтому высокопрочные арматурные стали, рекомендуемые для преднапряженных конструкций, как правило, сложнолегированные, прошедшие термическую и термомеханическую обработку, нормализацию и высокий отпуск, при 600-650 °С.

Введение в арматурные стали небольшого количества легирующих добавок Сr, Мn, Si, Сu, Р, Аl и других наряду с термической и термомеханической обработкой, значительно улучшает механические и в 2-3 раза антикоррозионные свойства сталей

10. Стальные конструкции

Основными конструктивными формами и назначением стальных конструкций являются: промышленные здания, каркасы и большепролетные покрытия общественных зданий, мосты и эстакады, башни и мачты, витражи, оконные и дверные заполнения, подвесные потолки и др.

Первичными элементами строительных конструкций являются :

Сталь листовая-толстая горячекатаная толщиной 4-160 мм, длиной 6-12 м, шириной 0,5-3,8 м, поставляемая в виде листов и рулонов; тонкая горяче- и холоднокатаная, толщиной до 4 мм в рулонах; широкополочная универсальная толщиной 6-60 мм горячекатаная с обработанными, выровненными кромками;

Сталь профильная - уголки, швеллеры, двутавры, тавры, трубы и т.п., из которых компонуются различные симметричные сечения, обеспечивающие повышенную устойчивость и экономичность конструкций;

Трубы горячекатаные бесшовные круглые диаметром 25-550 мм и толщиной стенки 2,5-75 мм для радио- и телевизионных опор;

Трубы электросварные круглые, диаметром 8-1620 мм и толщиной стенки 1-16 мм; квадратного и прямоугольного сечения с размерами сторон от 60 до 180 мм и толщиной стенки от 3 до 8 мм. Трубы применяются в конструкциях облегченных кровель, фахверках стен, переплетах, витражах;

Холодногнутые профили, изготовляемые из ленты или полосы толщиной 1-8 мм.Основная область их применения - легкие экономичные конструкции покрытий зданий;

Профили разного назначения - оконные, дверные и фонарные переплеты, крановые рельсы, оцинкованный профильный настил, стальные канаты и высокопрочная проволока для висячих и вантовых покрытий, мостов, мачт, предварительно напряженных конструкций покрытий, труб, резервуаров и др.

Основные виды прокатных профилей. а) листовая сталь; б) уголковые профили; в) швеллер; г), д), е) двутавры с разной шириной полки; ж) тонкостенные двутавры и швеллеры; з) трубы бесшовные и электросварные

Типы холодногнутых профилей из стальной ленты или полосы толщиной от 1 до 8 мм. а) неравно- и равнополочные уголки; б) швеллеры; в) произвольного сечения

Перечень прокатных профилей с указанием формы, размеров, массы единицы и допусков называется сортаментом

Наиболее экономичным и в нем являются тонкостенные профили.

Из первичных элементов в заводских условиях изготовляют фрагменты колонн, подкрановых и мостовых балок, ферм, прогонов, арок, цилиндрических и шатровых покрытий, других конструкций, которые затем укрупняются в блоки и монтируются на строительной площадке.

Производство и монтаж металлоконструкций осуществляется специализированными заводами и монтажными организациями, обеспечивающими высокую производительность и качество продукции и монтажа.

В зависимости от назначения и условий эксплуатации металлоконструкций, степени ответственности зданий и сооружений, рекомендуется применять различные категории сталей с учетом их хладостойкости при расчетных зимних температурах наружного воздуха.

Все виды конструкций разделены на 4 группы, требования к которым и соответственно маркам стали уменьшаются от первой к четвертой группе.

И если в первых трех из них для основных ответственных конструкций рекомендуются в основном сложнолегированные стали, хорошо свариваемые и хладостойкие, то в четвертой группе для вспомогательных конструкций - рядовые стали ВСт3сп (пс) (кп).

Легирование сталей небольшими количествами меди, фосфора, никеля, хрома (например, сталей первой и второй групп, 15Г2АФДпс, 10ХСНД, 10ХНДП, 12ГН2МФАЮ и др.) особенно эффективно для защиты их от атмосферной коррозии.

Способность низколегированных сталей образовывать плотные защитные пленки ржавчины, состоящие из аморфного - FеООН, привело к созданию так называемых картенов.

Их применяют для конструкций промышленных зданий, мостов, опор и других конструкций, эксплуатирующихся в атмосферных условиях. Картены не требуют покраски и не корродируют на протяжении всего срока службы конструкций. Защитные свойства пленки усиливаются при периодическом увлажнении - высушивании.

Типичный состав картена 0,09% С и Р; 0,4% Мn и Сu; 0,8% Сr и 0,3% Ni.

11. Алюминиевые конструкции

Началом применения алюминия в строительстве можно считать установку алюминиевого карниза на здании Life Building в Монреале в 1896 г. и алюминиевой кровли на двух культовых зданиях в Риме в 1897-1903 гг.

При реконструкции городского моста в Питсбурге (США) в 1933 г. впервые несущие элементы проезжей части моста были выполнены из алюминиевых швеллеров и листа, которые успешно эксплуатировались 34 года.

В отечественном строительстве алюминиевые конструкции впервые были применены в начале пятидесятых годов в оборудовании исследовательской станции "Северный полюс" и здания альпинистов на Кавказе.

Более широкое применение алюминий получил за рубежом, причем в сфере строительства используется до 27% общего потребления алюминия в этих странах.

Производство алюминиевых строительных конструкций в них сосредоточено на крупных специализированных заводах мощностью 30-40 тыс. т в год, обеспечивающих выпуск разнообразной продукции высокого качества.

Наиболее эффективными из них являются: панели наружных стен и покрытий бескаркасного типа, подвесные потолки, сборно-разборные и листовые конструкции .

Значительная часть экономического эффекта достигается за счет сокращения транспортных и эксплуатационных расходов в связи с повышенной коррозионной стойкостью и легкостью алюминиевых конструкций по сравнению с аналогичными конструкциями из стали и железобетона.

В несущих конструкциях применение алюминия экономически нецелесообразно, за исключением большепролетных покрытий и случаев повышенной агрессивности среды

Это связано с низким модулем упругости алюминия, вследствие чего приходится увеличивать размеры сечений элементов и самих конструкций, чтобы обеспечить их необходимую жесткость и устойчивость.

При этом недоиспользуется прочность алюминия.

Кроме того, алюминий имеет пониженную цикловую выносливость и температурную стойкость по сравнению со сталью.

Эти недостатки могут быть преодолены (учитывая высокие пластические свойства алюминия) путем создания пространственных, в том числе стержневых и висячих конструкций, применения гнутых элементов, штамповок и гофрированных листов, выполняющих одновременно с ограждающими и силовые функции.

Алюминиевые гнутые профили из листового проката. а) открытые простые стержни; б) открытые сложные стержни; в) гофрированные листы с различной формой гофра (1 - желобчатый; 2 - мембранный; 3 - волнистый; 4 - ребристый; 5 - корытный); г), д) замкнутые многополостные профили

Типы прессованных профилей. а) сплошные; б) открытые; в) полуоткрытые; г) полые (замкнутые); д) прессованные панели; е) замковые соединения парных профилей; ж) соединения профилей на защелках

Алюминиевые оконные блоки и витражи по сравнению с деревянными существенного экономического эффекта, и в том числе в условиях Крайнего Севера, не дают.

Несмотря на это они имеют лучшие функциональные свойства, внешний вид и высокую долговечность, предопределяющие целесообразность их широкого применения во всех видах строительства.

Ограждающие алюминиевые конструкции стен и покрытий могут выполняться двумя способами: из панелей полной заводской готовности или из профилированных или гладких листов, утепляемых или не утепляемых в процессе строительства.

Последние относятся к неотапливаемым производственным зданиям и складам.

Оба способа имеют свои преимущества и недостатки.

Простота и скорость монтажа панелей заводской готовности противопоставляются отсутствию заводского передела в случае использования плоских или профилированных лент. Зато усложняется монтаж утеплителя.

При сборном строительстве возникает проблема надежности стыков, особенно профилированных листов; при ленточном - монтажа и натяжения лент при больших пролетах.

В отечественном строительстве наибольшее применение пока получил первый панельный способ.

Стеновые и кровельные панели обычно состоят из двух тонких гладких или профилированных листов алюминия, между которыми находится утеплитель.

По контуру панели в большинстве случаев устанавливаются ребра, создающие каркас.

Один из листов алюминия (обычно внутренний) может быть заменен на клееную фанеру, асбоцементные или пластмассовые листы, ДСП и ДВП.

В качестве утеплителя используются минераловатные плиты, пенопласт ПСБ, ПВХ, ПСБ-С и пенополиуретан, вспениваемый между обшивками в ходе технологического процесса. Утеплитель приклеивается к алюминиевым листам эпоксидным или каучуковым клеем и включается в работу панели. Размеры панели 6х1,5х(0,05-0,15) м, 6,6х3х(0,05-0,2) м и более.

Толщина алюминиевых листов обшивки - 1-2,5 мм. Рекомендуемые марки алюминиевых сплавов для их изготовления - АМг2М, АМг2Н2, АД31Т 1(4-5), 1915.

За рубежом клееные трехслойные каркасные и бескаркасные панели типа "Сэндвич" готовят на потоке в индивидуальных формах или непрерывным способом в виде сплошной ленты, разрезаемой в конце автоматической линии на изделия заданных размеров.

Для повышения атмосферостойкости и улучшения внешнего вида листы алюминия анодируют или окрашивают полимерными составами в разные цвета. Для повышения жесткости и качества панелей алюминиевым листам задается предварительное напряжение, осуществляемое механическим способом.

Это позволяет включить обшивку в работу каркаса панели, увеличить расстояние между ребрами, устранить волнистость листов и обеспечить лучший клеевой контакт с утеплителем.

В промышленном строительстве для стен и покрытий широко применяются алюминиевые листы с продольной и поперечной профилировкой.

Длина листов 10-30 м и более, ширина - 0,58-1,6 м, толщина - 0,3-1,62 мм.

Листы с поперечной профилировкой, типа "Фуррал", Snap-rib, Zip-rib для кровельных покрытий, применяются в строительной практике США, Англии, ФРГ, Швейцарии и других странах.

Для этой кровли применяется мягкий алюминиевый сплав АМц.

Листы транспортируются в рулонах. На строительстве их раскатывают и крепят к деревянной обрешетке.

Крепление листов типа "Фуррал" к деревянной обрешетке. 1 - деревянная обрешетка; 2 - листы "Фуррал"; 3 - крепежная полоса

Утепление стенового ограждения из гофрированных листов плитным утеплителем. 1 - гофрированные листы; 2 - утеплитель

Отечественный опыт изготовления листов с поперечной профилировкой отличается от зарубежного полной заводской готовностью рулонного ограждения, включая утепление.

Особенно эффективны ограждения производственных зданий из гладких преднапряженных алюминиевых листов.

Стоимость их на 20-30% меньше профилированных, а полезная площадь на 25-35% больше.

Утеплитель типа поролона с фактурным слоем, выполняющим роль пароизоляции, наклеивается на листы в заводских условиях или наносится на поверхность листов в процессе их монтажа, как, например, в Италии и Японии, где для этого используется вспениваемый пенополиуретан или вспененный состав на основе битума толщиной 6-8 мм.

Конструкция трехслойной рулонной панели:

1 - гофрированный лист (несущий); 2 - эластичный утеплитель; 3 - декоративный лист (внутренний); а - длина гофрированного листа; б - ширина панели; R - радиус изгиба панели

Конструкция трехслойной рулонной панели:

1 - гофрированный лист (несущий); 2 - эластичный утеплитель; 3 - декоративный лист (внутренний); а - длина гофрированного листа; б - ширина панели; R - радиус изгиба панели

Сборно-разборные алюминиевые конструкции применяют для строительства производственных, жилых и общественных зданий и поселков городского типа в труднодоступных районах и на Крайнем Севере, куда доставляются авиатранспортом. По сравнению с традиционными материалами и конструкциями масса зданий уменьшается почти в 20 раз, срок строительства в 4 раза, а сметная стоимость 1 м полезной площади - на 15-20%. При увеличении оборачиваемости сборно-разборных конструкций экономический эффект существенно возрастает.

Подвесные потолки из алюминия по технико-экономическим показателям и множеству выполняемых функций (декоративно-акустической, архитектурно-планировочной, вентиляционной, осветительной, санитарно-гигиенической и др.) выгодно отличаются от подвесных потолков из гипса, асбестоцемента, минераловатных плит типа "Агмигран" и других материалов

Они легче, не коробятся, не пылят, не требуют ремонта, поддаются любому формообразованию и цветному анодированию, выполняющему роль антикоррозионной защиты.

Резервуары из алюминия изготовляют двух типов: для хранения жидких агрессивных веществ (сернистой нефти и нефтепродуктов, уксусной, концентрированной азотной и других кислот); для хранения сжиженных газов.

Резервуары, построенные в разное время в разных странах, имеют объемы от 500 м до 3500 м и находятся в хорошем состоянии.

Трубопроводы напорные и безнапорные из алюминия марок АМг2М, АД31Т, 1915, 1915Т используются для транспортировки нефти и газа, полупродуктов пищевой и химической промышленности, перекачки строительных растворов и бетонов.

Дюралюминиевые трубы диаметром 38-50 мм используют для устройства сборно-разборных лесов и подмостей.

Применяют обычно трубы бесшовные и электросварные диаметром до 200 мм.

При прокладке в грунтах трубы защищают от коррозии битумно-резиновой мастикой и полимерными материалами.

Практика строительства имеет положительные примеры использования алюминия также в вентиляционных и дымовых трубах для отведения сернистых газов, агрессивных при конденсации по отношению к стали.

Соединения элементов алюминиевых конструкций осуществляются :

Аргонодуговой электросваркой с применением неплавящегося (вольфрамового) и плавящегося электродов;

- электроконтактной сваркой (для тонких листов);

На заклепках для элементов из упрочненного алюминия и деталей разной толщины. Клепка производится в холодном состоянии во избежание зазоров и интеркристаллитной коррозии, наблюдающихся при горячей клепке;

На оцинкованных и кадмированных болтах, винтах и прокладках;

На клею в болтовых соединениях, замках и защелках.

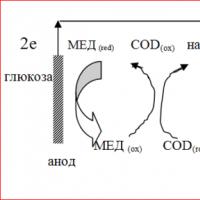

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО).

Термомеханическая обработка относится к комбинированным способам изменения строения и свойств материалов.

При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии).

Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5…2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском.

В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную термомеханическую обработку (ВТМО) и низкотемпературную термомеханическую обработку (НТМО).

Сущность высокотемпературной термомеханической обработки заключается в нагреве стали до температуры аустенитного состояния (выше А 3 ). При этой температуре осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке (рис. 16.1 а).

Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладоломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке.

Рис. 16.1. Схема режимов термомеханической обработки стали: а – высокотемпературная термомеханическая обработка (ВТМО); б – низкотемпературная термомеханическая обработка (НТМО).

Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей.

Последующий отпуск при температуре 100…200 o С проводится для сохранения высоких значений прочности.

Низкотемпературная термомеханическая обработка (аусформинг).

Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400…600 o С), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку (рис. 16.1 б).

Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75…95 %), поэтому требуется мощное оборудование.

Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два – четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения.

Механические свойства после разных видов ТМО для машиностроительных сталей в среднем имеют следующие характеристики (см. табл. 16.1):

Таблица 16.1. Механические свойства сталей после ТМО

На рисунке приведены основные схемы ТМО стареющих сплавов. Зубчатыми линиями обозначена пластическая деформация.

Низкотемпературная термомеханическая обработка (НТМО)

НТМО стареющих сплавов — это первая по времени появления (30-е годы) и наиболее широко используемая в промышленности термомеханическая обработка.

Основное назначение НТМО — повышение прочностных свойств.

При НТМО сплав вначале подвергают обычной закалке, а затем перед старением — холодной деформации.

По сравнению со старением без предшествующей деформации при НТМО получают более высокие пределы прочности и текучести, но и более низкие показатели пластичности.

На рисунке показано влияние степени холодной деформации на твердость закаленного никелевого сплава (кривая 1) и того же сплава, состаренного после деформации (кривая 2).

Влияние степени обжатия при волочении после закалки с 1000 °С на твердость холоднотянутой и состаренной проволоки диаметром 4 мм из сплава нимоник-90 (по данным У. Беттериджа):

1 — холоднотянутая;

2 — деформация + старение при 460 °С, 16 ч.

Упрочнение при НТМО вызвано двумя причинами. Во-первых, холодная деформация создает наклеп, и последующее дисперсионное твердение начинается от более высокого исходного уровня твердости сплава. Во-вторых, что особенно важно, холодная деформация увеличивает эффект дисперсионного твердения. Так, при отсутствии холодного наклепа упрочнение сплава нимоник-90 в результате старения при 450 °С очень мало — всего 15 кгс/мм 2 . С увеличением степени холодной деформации упрочнение при старении непрерывно возрастает (кривые 1 и 2 на рисунке расходятся).

При обжатии 90% прирост твердости в результате старения составил 175 кгс/мм 2 . Следовательно, в рассматриваемом случае холодный наклеп увеличил упрочнение при старении на порядок (!). Такой сильный эффект упрочнения от НТМО по сравнению с упрочнением при термической обработке по обычной схеме (закалка + старение) — сравнительно редкое явление.

Обусловлен он тем, что температура старения 450 °С слишком низка для нимоника, и при отсутствии холодного наклепа распад пересыщенного раствора при этой температуре развивается очень вяло. Если после закалки проводить старение при температуре, оптимальной для максимального упрочнения (около 700 °С), то эффект от введения холодного наклепа будет значительно меньше.

В самом первом приближении можно утверждать, что холодный наклеп, повышая плотность несовершенств в кристаллах пересыщенного раствора, делает его термодинамически менее стабильным и ускоряет старение. Однако экспериментальные факты и более детальный анализ показывают, что влияние наклепа на старение может быть весьма сложным. Характер этого влияния зависит от режимов закалки, деформации и старения, от природы сплава, а для одного сплава — от типа выделений при старении.

«Теория термической обработки металлов»,

И.И.Новиков

При ВТМО аустенит деформируют в области его термодинамической стабильности и затем проводят закалку на мартенсит (смотрите рисунок Схема обработки легированной стали). После закалки проводят низкий отпуск. Основная цель обычной термообработки с деформационного (прокатного ковочного) нагрева — исключить специальный нагрев под закалку и благодаря этому получить экономическии эффект. Главная же цель ВТМО — повышение механических свойств…

Большой интерес представляет обнаруженное М. Л. Бернштейном явление наследования («обратимости») упрочнения от ВТМО при повторной термической обработке. Оказалось, что упрочнение от ВТМО сохраняется, если сталь перезакалить с кратковременной выдержкой при температуре нагрева под закалку или если упрочненную ВТМО сталь вначале подвергнуть высокому отпуску, а затем перезакалить. Например, предел прочности стали 37XH3A после ВТМО по режиму…

Процессы ТМО сталей начали интенсивно изучать с середины 50-х годов в связи с изысканием новых путей повышения конструктивной прочности. Низкотемпературная термомеханическая обработка (НТМО) При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации и затем (превращается в мартенсит. После этого проводят низкий отпуск (на рисунке не показан). Схема обработки…

Термообработка сплавов является неотъемлемой частью производственного процесса чёрной и цветной металлургии. В результате такой процедуры металлы способны изменить свои характеристики до необходимых значений. В данной статье мы рассмотрим основные виды термообработки, применяемые в современной промышленности.

Сущность термической обработки

В процессе производства полуфабрикаты, металлические детали подвергаются термической обработке для придания им нужных свойств (прочности, устойчивость к коррозии и износу и т. д.). Термическая обработка сплавов - это совокупность искусственно созданных процессов, в ходе которых в сплавах под действием высоких температур происходят структурные и физико-механические изменения, но сохраняется химический состав вещества.

Назначение термообработки

Металлические изделия, которые используются ежедневно в любых отраслях народного хозяйства, должны отвечать высоким требованиям устойчивости к износу. Металл, как сырьё, нуждается в усилении нужных эксплуатационных свойств, которых можно добиться воздействием на него высокими температурами. Термическая высокими температурами изменяет изначальную структуру вещества, перераспределяет составляющие его компоненты, преобразует размер и форму кристаллов. Всё это приводит к минимизации внутреннего напряжения металла и таким образом повышает его физико-механические свойства.

Виды термической обработки

Термообработка металлических сплавов сводится к трём незатейливым процессам: нагреву сырья (полуфабриката) до нужной температуры, выдерживанию его в заданных условиях необходимое время и быстрому охлаждению. В современном производстве используется несколько видов термообработки, отличающихся между собой некоторыми технологическими особенностями, но алгоритм процесса в общем везде остаётся одинаковым.

По способу совершения термическая обработка бывает следующих видов:

- Термическая (закалка, отпуск, отжиг, старение, криогенная обработка).

- Термо-механическая включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

- Химико-термическая подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Отжиг

Отжиг - производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида первого и второго рода.

Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный - температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной.

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей:

- Полный отжиг - нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час - углеродистые стали, 100 /час и 50 /час - низколегированные и высоколегированные стали соответственно).

- Неполный - нагрев до критической точки и медленное охлаждение.

- Диффузионный - температура отжига 1100-1200.

- Изотермический - нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе.

- Нормализованный - полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Закалка

Закалка - это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки:

- Закалка в одной среде, то есть в одной ванне с жидкостью (вода - для крупных деталей, масло - для мелких деталей).

- Прерывистая закалка - охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом.

- Ступенчатая - по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе.

- Изотермическая - по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения.

- Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Отпуск

Отпуск - это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска:

- Высокий - температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций.

- Средний - термообработка при t 350-500, распространена для пружинных изделий и рессор.

- Низкий - температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

Старение

Старение - это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и в том числе и легко деформируемые алюминиевые сплавы. Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Криогенная обработка

Изменения структуры сплавов, а значит, и их свойств можно добиться не только высокими, но и крайне низкими температурами. Термическая обработка сплавов при t ниже нуля получила название криогенной. Данная технология широко используется в самых разных отраслях народного хозяйства в качестве дополнения к термообработкам с высокими температурами, поскольку позволяет существенно снизить расходы на процессы термического упрочнение изделий.

Криогенная обработка сплавов проводится при t -196 в специальном криогенном процессоре. Данная технология позволяет существенно увеличить срок службы обработанной детали и антикоррозионные свойства, а также исключить необходимость повторных обработок.

Термомеханическая обработка

Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов:

- Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО - температура нагрева до аустенитного состояния сплава.

- Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией.

- Предварительная - деформация производится при t 20 с последующей закалкой и отпуском металла.

Химико-термическая обработка

Изменить структуру и свойства сплавов возможно и с помощью химико-термической обработки, которая сочетает в себе термическое и химическое воздействие на металлы. Конечной целью данной процедуры помимо придания повышенной прочности, твёрдости, износостойкости изделия является и придание детали кислотоустойчивости и огнестойкости. К данной группе относятся следующие виды термообработки:

- Цементация проводится для придания поверхности изделия дополнительной прочности. Суть процедуры заключается в насыщении металла углеродом. Цементация может быть выполнена двумя способами: твёрдая и газовая цементация. В первом случае обрабатываемый материал вместе с углём и его активатором помещают в печь и нагревают до определённой температуры с последующей выдержкой его в данной среде и охлаждением. В случае с газовой цементацией изделие нагревается в печи до 900 под непрерывной струёй углеродосодержащего газа.

- Азотирование - это химико-термическая обработка металлических изделий путём насыщения их поверхности в азотных средах. Результатом данной процедуры становится повышение предела прочности детали и увеличение его коррозионной устойчивости.

- Цианирование - насыщение металла одновременно и азотом и углеродом. Среда может быть жидкой (расплавленные углерод- и азотсодержащие соли) и газообразной.

- Диффузионная металлизация представляет собой современный метод придания металлическим изделиям жаростойкости, кислотоустойчивости и износостойкости. Поверхность таких сплавов насыщают различными металлами (алюминий, хром) и металлоидами (кремний, бор).

Особенности термической обработки чугуна

Литейные сплавы чугуна повергаются термической обработке по несколько иной технологии, чем сплавы цветных металлов. Чугун (серый, высокопрочный, легированный) проходит следующие виды термообработки: отжиг (при t 500-650 -), нормализация, закалка (непрерывная, изотермическая, поверхностная), отпуск, азотирование (серые чугуны), алитирование (перлитные чугуны), хромирование. Все эти процедуры в результате значительно улучшают свойства конечных изделий чугуна: увеличивают эксплуатационный срок, исключают вероятность возникновения трещин при использовании изделия, повышают прочность и жаростойкость чугуна.

Термообработка цветных сплавов

Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые значительно повышают свою прочность. Обработка титановых сплавов включает: закалку, старение, азотирование и цементацию.

Резюме

Термическая обработка металлов и сплавов является основным технологическим процессом, как в чёрной, так и в цветной металлургии. Современные технологии располагают множеством методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Контрольная работа

По материаловедению

На тему: «Термическая обработка металлов и сплавов»

Ижевск

1.Введение

2.Назначение и виды термической обработки

4.Закалка

6.Старение

7.Обработка холодом

8.Термомеханическая обработка

9.Назначение и виды химико-термической обработки

10.Термическая обработка сплавов цветных металлов

11.Заключение

12.Литература

Введение

Термическую обработку применяют на различных стадиях производства деталей машин и металлоизделий. В одних случаях она может быть промежуточной операцией, служащей для улучшения обрабатываемости сплавов давлением, резанием, в других – является окончательной операцией, обеспечивающей необходимый комплекс показателей механических, физических и эксплуатационных свойств изделий или полуфабрикатов. Полуфабрикаты подвергают термической обработке для улучшения структуры, снижения твердости (улучшения обрабатываемости), а детали – для придания им определенных, требуемых свойств (твердости, износостойкости, прочности и других).

В результате термической обработки свойства сплавов могут быть изменены в широких пределах. Возможность значительного повышения механических свойств после термической обработки по сравнению с исходным состоянием позволяет увеличить допускаемые напряжения, уменьшить размеры и массу машин и механизмов, повысить надежность и срок службы изделий. Улучшение свойств в результате термической обработки позволяет применять сплавы более простых составов, а поэтому более дешевые. Сплавы приобретают также некоторые новые свойства, в связи с чем расширяется область их применения.

Назначение и виды термической обработки

Термической (тепловой) обработкой называются процессы, сущность которых заключается в нагреве и охлаждении изделий по определенным режимам, в результате чего происходят изменения структуры, фазового состава, механических и физических свойств материала, без изменения химического состава.

Назначение термической обработки металлов – получение требуемой твердости, улучшение прочностных характеристик металлов и сплавов. Термическая обработка подразделяется на термическую, термомеханическую и химико-термическую. Термическая обработка – только термическое воздействие, термомеханическая – сочетание термического воздействия и пластической деформации, химико-термическая – сочетание термического и химического воздействия. Термическая обработка, в зависимости от структурного состояния, получаемого в результате ее применения, подразделяется на отжиг (первого и второго рода), закалку и отпуск.

Отжиг

Отжиг – термическая обработка заключающаяся в нагреве металла до определенных температур, выдержка и последующего очень медленного охлаждения вместе с печью. Применяют для улучшения обработки металлов резанием, снижения твердости, получения зернистой структуры, а также для снятия напряжений, устраняет частично (или полностью) всякого рода неоднородности, которые были внесены в металл при предшествующих операциях (механическая обработка, обработка давлением, литье, сварка), улучшает структуру стали.

Отжиг первого рода . Это отжиг при котором не происходит фазовых превращений, а если они имеют место, то не оказывают влияния на конечные результаты, предусмотренные его целевым назначением. Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный.

Гомогенизационный – это отжиг с длительной выдержкой при температуре выше 950ºС (обычно 1100–1200ºС) с целью выравнивания химического состава.

Рекристаллизационный – это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепаи получение определенной величины зерна.

Отжиг второго рода . Это отжиг, при котором фазовые превращения определяют его целевое назначение. Различают следующие виды: полный, неполный, диффузионный, изотермический, светлый, нормализованный (нормализация), сфероидизирующий (на зернистый перлит).

Полный отжиг производят путем нагрева стали на 30–50 °С выше критической точки, выдержкой при этой температуре и медленным охлаждением до 400–500 °С со скоростью 200 °С в час углеродистых сталей, 100 °С в час для низколегированных сталей и 50 °С в час для высоколегированных сталей. Структура стали после отжига равновесная, устойчивая.

Неполный отжиг производится путем нагрева стали до одной из температур, находящейся в интервале превращений, выдержкой и медленным охлаждением. Неполный отжиг применяют для снижения внутренних напряжений, понижения твердости и улучшения обрабатываемости резанием

Диффузионный отжиг . Металл нагревают до температур 1100–1200ºС, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава.

Изотермический отжиг заключается в следующем: сталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, находящейся ниже критической на 50–100ºС. В основном применяется для легированных сталей. Экономически выгоден, так как длительность обычного отжига (13 – 15) ч, а изотермического отжига (4 – 6) ч

Сфероидизирующий отжиг (на зернистый перлит ) заключается в нагреве стали выше критической температуры на 20 – 30 °С, выдержке при этой температуре и медленном охлаждении.

Светлый отжиг осуществляется по режимам полного или неполного отжига с применением защитных атмосфер ил в печах с частичным вакуумом. Применяется с целью защиты поверхности металла от окисления и обезуглероживания.

Нормализация – заключается в нагреве металла до температуры на (30–50) ºС выше критической точки и последующего охлаждения на воздухе. Назначение нормализации различно в зависимости от состава стали. Вместо отжига низкоуглеродистые стали подвергают нормализации. Для среднеуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска. Высокоуглеродистые стали подвергают нормализации с целью устранения цементитной сетки. Нормализацию с последующим высоким отпуском применяют вместо отжига для исправления структуры легированных сталей. Нормализация по сравнению с отжигом – более экономичная операция, так как не требует охлаждения вместе с печью.

Закалка

Закалка – это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры.

В результате закалки повышается прочность и твердость и понжается пластичность стали. Основные параметры при закалке – температура нагрева и скорость охлаждения. Критической скоростью закалки называется скорость охлаждения, обеспечивающая получение структуры – мартенсит или мартенсит и остаточный аустенит.

В зависимости от формы детали, марки стали и требуемого комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе . Деталь нагревают до температуры закалки и охлаждают в одном охладителе (вода, масло).

Закалка в двух средах (прерывистая закалка) – это закалка при которой деталь охлаждают последовательно в двух средах: первая среда – охлаждающая жидкость (вода), вторая – воздух или масло.