Damaskuse teras kodus. Damaskuse terase tootmine. Damaskuse sepistamine sepikojas

See on väga töömahukas ja pikaajaline protsess, mis nõuab suuri kogemusi ja teadmisi sepatööst. Loomistehnoloogia tagab toote kõrge kvaliteedi tänu erinevate parameetritega kihtide optimaalsele vaheldusele. Neid kasutatakse suure süsinikusisaldusega kihtide vahel pehmendava substraadina. Tänu sellele kombinatsioonile omandab see erilise teravuse ja kõvaduse.

Päritolu ajalugu

Damaskuse terasest valmistatud terasid ei toodeta kunagi suurtes kogustes. Need eksisteerivad alati ühes eksemplaris ja neid eristab ainulaadne struktuur, millel pole võrdlust.

Damaskuse teras on tänapäeval ennekõike meistri erakordne kvaliteet ja leidlikkus. Selle sulami nimi pärineb Süürias asuvast Damaskuse linnast, mis oli Lähis-Ida kõige erinevama käsitöö keskus. Siiski on ka arvamus, et see sulam leiutati Indias. Sellest ajast alates nägid eurooplased esmakordselt Damaskuses sellest terasest valmistatud sulamit nimeks "Damaskuse teras", mille all seda kasutatakse siiani. Tehnoloogiline protsess oli väga keeruline ja selle valmistamise saladust hoiti väga hoolikalt. See seletab Damaskuse sulamist valmistatud relvade väga kõrget hinda. Toote olemuse järgi saate kindlaks teha selle valmistanud meistri. Igal sepal on oma iseloomulik stiil ja “käekiri” koos saladustega

Loomise protsess

Damaskuse teras, mille tootmine koosneb õige valiku tegemine terase klassid, teadmised nende keemilisest koostisest, kvaliteetne töötlemine, mida iseloomustab ebatavaline tera muster.

Damaskuse teraste rühma kuuluvad rafineeritud terased ja keevitus Damaskus. Saladus peitub erineva süsinikusisaldusega toorikutest plaatide hoolikas kombineerimises. Toorikud on omavahel ühendatud keevitamise ja sepistamise teel. Protsessi saab korrata mitu korda. Tulemuseks on sulam, milles on kombineeritud raua ja kõrge süsinikusisaldusega eelised, millest valmistatakse plaadid, kuumutatakse sepikojas, misjärel sepistatakse toorikud intensiivselt sepis.

Seega saavutatakse sulami suurem tugevus. Järgmisena sepistatakse toorik plaadiks, lõigatakse ja asetatakse uuesti sepikusse. Protseduuri saab korrata mitukümmend korda. Mõnel teratoorikul võib olla kuni 500 teraskihti. Terale iseloomuliku mustri saamiseks söövitatakse toorikud.

Damaskuse mosaiik

Viimasel ajal on eriti populaarseks muutunud mosaiikdamask. Sel viisil valmistatud Damaskuse teras erineb sepistatud terasest selle poolest, et mustri kujundamine toimub eelnevalt, asetades profiili ja kontrastsed metallid tooriku sisse. Pärast osade ühendamist sepistamise teel luuakse tooriku sees keerukas pakend. Damaskuse teras kasutab samu põhimõtteid nagu algne Damaskuse teras.

Kuulus Damaskuse teras. Millised omadused neil imelistel teradel olid? Mis on iidse tehnoloogia saladus? Damaskus oli oma aja jaoks revolutsiooniline läbimurre kõrgtugevate metallide ja uus tehnoloogia. Legendaarsed mõõgad, mis siidsalli lõikasid, olid erakordse teravusega. Kas see pole mitte müüt? Kahekümne esimese sajandi sepikoda on traditsioonilise tehnoloogia valdkond. Loomise põhimõte pole sajandeid muutunud. Selle lavastuse põhielemendid: lahtine tuli, vasar, alasi, sepaoskus. Uute aegade märk sepaametis on tooraine. Vanasti kaevandasid käsitöölised ise maaki, seejärel töötlesid seda metalliks. Kaasaegsed sepad kasutavad terast reeglina legeerivate lisanditega. Need lisandid annavad metallile individuaalsed omadused.

Damaskuse terase paremus kõigist teistest sulamitest on levinud müüt. Teadlased usuvad, et see on üheksateistkümnenda sajandi alguse kirjanike kujutlusvõime vili. Tolleaegsetes ajaloolistes romaanides olid Damaskuse teradel imelised omadused. Nad lõikasid läbi nagu võid. Ajaloolased ja metalliteadlased lükkavad need legendid ümber. Vaevalt oleks iidne Damaskus tänapäevasele terasele vastu pidanud. See oli aga keemilise koostiselt mõnevõrra lihtsam ja terased, mida selles kasutati, polnud nii huvitavad. Tänapäeva käsitööliste loodud “Damaskus” on reeglina algselt heade omadustega kõrgtugevate teraste kasutamine.

Sellegipoolest eristus omaaegne Damaskus oma suure tugevuse ja paindlikkuse poolest. See kombinatsioon tegi Damaskuse terasest suurepärase relva. Saladus on spetsiaalses sulamis.

Puhtal kujul on raud väga pehme metall ja ei sobi. Seetõttu kasutavad inimesed sulameid - raua ühendeid teiste keemiliste elementidega. Nende ühendite oluline komponent on süsinik. See annab sulamile kõvaduse. Näiteks tavaliselt küünes sisaldab süsinik sajandikuid protsenti (0,06-0,16%) kogu metallist. Ja raudteerööbastes on see 0,5–0,7%. Rauasulameid, mis sisaldavad vähem kui 2,14% süsinikku, nimetatakse teraseks. Pärast erilist kuumtöötlus, omandab see teise olulise kvaliteedi - elastsuse.

Damaskuse tootmistehnoloogia peamine saladus on mitmekihiline toorik, mis koosneb erineva süsinikusisaldusega sulamitest. Damaskuse teras on üks esimesi komposiit- ehk komposiitmaterjale ajaloos. "Damaskus" on keevitustehnoloogia, mis hõlmab kahe, kolme või enama terase kihtide difusiooni koondamist rõhu abil. Pakendi põhiosa, mis koosneb süsinikurikastest terastest, annab Damaskusele erilise kõvaduse. Tulevase toote elastsuse allikaks on legeerivad lisandid ja raud. Nii andsid vahelduvad väga kõrge ja väga madala süsinikusisaldusega metallikihid uuele materjalile: kõvaduse, elastsuse ja löögitugevuse (vastupidavuse löögikoormustele).

Selle kokteili jäljed on palja silmaga näha. Damaskuse tera iseloomulik muster on süsiniku ebaühtlase jaotumise optiline efekt. “Damaskusel” on oma ainulaadne “nägu”, oma disain, oma ilu rauas. Homogeenne materjal, isegi värviliselt, pole nii huvitav. Reeglina on see maalitud või mingi pildi loomiseks.

Konkreetse Damaskuse terasest tera kõrged omadused põhinevad esialgne etapp. Täiuslikku retsepti “paketi” loomiseks pole. Allikmaterjalide valik, nende proportsioonid, kombineerimise põhimõte, iidsetel aegadel, selle protsessi mis tahes element, oli meistri saladus, tema relvade paremuse alus.

Damaskuse teras on iga jahimehe uhkus. Tänu tootmistehnoloogiale lõikab selline tööriist kõige kõvemaid looduslikke materjale ja kangaid. See hoiab hästi serva. Kuid nende meistrite toodet kasutatakse harva ettenähtud otstarbel. Nende terasetehaste põhifunktsioon on dekoratiivne.

tervitused kõigile aju käsitöölised! Pärast peaaegu aastast “suhtlemist” haamri ja alasiga omandasin lõpuks vajalikud kogemused ja tööriistad sepistatud loomiseks. käsitöö, näiteks väike "Damaskuse" nuga sellest aju artiklid.

Ja alustasin, muide, alasiks väikesest kelkhaamrist, millele sain väikese haamriga pihta.

Nüüd räägime väikese, sepistatud, mitte nikerdatud noa loomisest oma kätega, kasutades omatehtud sepikut, alasit, haamrit ja sihikindlust. Ma ei teeskle, et olen professionaal, ja see pole kindlasti ainus viis keevitatud Damaskuse saamiseks. See on lugu sellest, kuidas mul see õnnestus.

Damaskuse terast nimetatakse tänapäeval keevitatud Damaskuseks, mis saadakse mitmesugustest keevitatud metallplaatidest ajuteras, hiljem sepistatud ja keeratud. See on nagu erinevate värvide plastiliini kokku voolimine ja lainelise mustri väänamine. Pärast sepistamist söövitatakse selline toorik, mille käigus tooriku erinevad metallid erodeeritakse ebaühtlaselt, luues seeläbi kauni kontrasti. Algne Damaskuse teras on saadud teistsugusel, väga spetsiifilisel viisil (kuigi see näeb välja sarnane tänapäeva Damaskusega) ja vähesed inimesed teavad, kuidas seda luua, on see asjaolu andnud Damaskusele väidetavalt maagiliste jõududega metalli maine. Ja selle samuraimõõkadele sarnase "jõu" põhjuseks on protsess, mis võimaldab saada homogeensemat ja seetõttu soovitud omadustega terast, mida muul viisil ei saa, ning võimaldab kaasata madala kvaliteediga ja kõrge/madala süsinikusisaldusega teras tooriku sees. Mille tulemuseks on palju kvaliteetsem tera.

TÄHELEPANU!! Nuga võib olla ohtlik, palun mitte anda seda psüühikahäiretega inimestele!!!

1. samm: materjalid ja tööriistad

- kahe või enama klassi terasplaadid (eelistatavalt kõrge süsinikusisaldusega), mis on üksteisega kontrastsed, võtsin suure süsinikusisaldusega 1095 terase ja 15n20 terase väikese niklisisaldusega, mis lisab pärast söövitamist heledust ja kontrasti

- räbusti (booraks, mida saab osta ehituspoest)

- tugevdustükk, pikk varras (keevitatakse töödeldava detaili külge käepidemeks)

- teie valitud puit noa käepideme jaoks

- epoksüvaik (5 minutiga kõvenemine on ideaalne)

- messingist needid

- kompositsioon käepideme puidu töötlemiseks, kasutasin linaseemneõli

- metalli kõvenemisõli (taimne)

- raud(III)kloriid

- alasi (soovitavalt päris terasest alasi, kuigi kui sul seda pole, siis sobivad ka muud vastupidavad esemed: rööpajupp, kelk, suur metallist toorik, vana pollari sildumispost või lihtsalt suur tugev , kõva ja tasane pind. Pidage meeles, kuidas see kõik algas kiviga suurele kivile.

— haamer (kasutasin raskust 1,3 kg, põikilöögiga)

- tangid

- keevitamine (valikuline, kuid soovitatav plaatide üksteise külge keevitamiseks ja käepideme keevitamiseks, kui keevitust pole, võite plaadid traadiga tihedalt mähkida)

— sepik(võimeline soojendama töödeldavat detaili sepistamiseks vajalike temperatuurideni, mis on plaatide kvaliteetseks omavaheliseks sulatamiseks väga oluline, sellest lähemalt hiljem)

- lintlihvmasin või -viil, millel on palju kannatlikkust

- ahjus või muul karastamismeetodil

- puurida või puurimismasin

- pahe (väga kasulik asi)

2. samm: tooriku kokkupanek

Terasplaadid lõigatakse vajaliku suurusega aju suurus, minu näiteks 7,6x1,2cm; Veelgi enam, mida suurem on toorik, seda keerulisem on seda haamriga vormida. Enne nende virnasse keevitamist puhastatakse plaadid igast küljest roostest ja katlakivist. Järgmiseks on plaadid virnastatud, vaheldumisi teraseklassidega, nii et minu toorik koosnes 7 plaadist, millest kolm olid klassi 15n20 ja neli klassi 1095.

Plaadid, mis on üksteise suhtes joondatud, keevitatakse kokku (ärge pöörake liiga palju tähelepanu minu õmblusele) ja seejärel keevitatakse virna külge käepide, et töödeldavat detaili oleks sepistamise ajal lihtsam käsitseda. Ainult tangide kasutamisel pole midagi halba, eriti pärast plaatide virna keevitamist. Igatahes sepistasin enda oma.

3. samm: virna esimene sepistamine

Natuke minu sepikust: see sai tehtud oma kätega tühjast (ostsin ettevaatuse mõttes uue) gaasiballoonist, seest vooderdatud 5cm kaoliinivilla ja tulekindla tsemendi kihiga. Kütab Ron-Reil tüüpi põleti, mille kohta on palju head aju artiklid. Sepik ise ei ole eriti suur ja seda saab probleemideta kuumutada vajaliku temperatuurini.

Seega kuumutatakse plaatidest pärit detail kirsipunaseks; kuumus ei pea olema väga tugev. Soojendusega toorik omatehtud tooted puistatakse üle booraksiga, mis hakkab kohe sulama ja peab laskma taldriku vahele imbuda. See eemaldab katlakivi ja hoiab ära oksüdatsiooni, takistades hapniku kokkupuudet metalliga. See toiming tagab töödeldava detaili metalli puhtuse.

Seejärel kuumutatakse toorik uuesti sepikojas ja protseduuri korratakse veel paar korda, unustamata vajadusel ka skaalat puhastada. Ja pärast seda kuumutatakse toorik sepistamistemperatuurini, ma ei oska täpselt öelda, kui palju, kuid usun, et see on kuskil 1260–1315 kraadi Celsiuse järgi. Sellel temperatuuril on toorik väga ere kollakasoranž värv, mis sarnaneb mõõduka päevavalgusega.

Ajaraiskamise vältimiseks veenduge, et alasi ja vasar oleks käepärast ning tööruumi oleks piisavalt.

Seejärel asetatakse toorik kiiresti alasile ja kergete pehmete löökidega, ühtlaselt üle kogu ala, algab plaatide sepistamine. Järgmisena asetatakse toorik uuesti sepikojasse ja kuumutatakse sepistamistemperatuurini ning sepistatakse seejärel keskmise jõulöökidega.

Ja pärast seda venitatakse toorik nii, et seda saab painutada.

4. samm: tooriku voltimine

On aeg arvu suurendada aju kihid tooriku sees. Selleks sepistatakse töödeldav detail kahekordse pikkusega algsest pikkusest, kuid oluline on seda ühtlaselt venitada, mitte ainult venitada. Venitatud tooriku keskele tehakse sälgu, peitli või muul sobival meetodil 3/4 või 4/5 paksune põiki süvend, mida mööda töödeldav detail siis alasi serval pooleks volditakse, ümber pööratakse. ja sepistatud kogu pikkuses, jälgides, et pooled ei liiguks üksteise suhtes mööda külgservi.

Seejärel korratakse eelmise etapi kuumutamise/sepistamise protsessi: räbusti, kuumuta, jahuta, kuumuta, sepi, sepi. Kihtide arvu suurendamise protseduuri korratakse kuni nende kihtide vajaliku arvuni, seega voltisin seda 4 korda ja sain 112 kihti. (Kui soovite rohkem kihte, siis palun, siis on muster väiksem. Kihtide arvutamise valem on järgmine: algarv * 2 voltide arvu astmeni, see tähendab 7 * 2^4 = 112) .

Järgmisena kuumutatakse toorik sepistamistemperatuurini omatehtud tooted asetatakse alasi soonde, keeratakse hästi ja siis antakse sellele jälle ristkülikukujuline kuju. Kuid enne keeramist torgatakse toorik nurkadesse, nii et selle kuju muutub ümaramaks, sest ristkülikukujuliseks toorikuks keerates ja tagurpidi sepistades võivad tekkinud voltidest tekkida lisandid ja lisandid, kui tooriku temperatuur on sepistamise omast madalam. temperatuuri.

Pärast seda aju treenimine sepistatakse uuesti (kordasin seda mitu korda) ja jahutatakse ning et sepis oleks ühtlane, puhastasin tooriku ühe otsa. Sepistamise enda ajal, eriti esimeses etapis, on oluline hoida tooriku temperatuur kõrgel ja olla ettevaatlik, vastasel juhul võite kihid üksteisest lahti rebida (seda nimetatakse ka delamineerimiseks, mis pole sugugi hea) .

5. samm: mudel ja töötlemata profileerimine

Nüüd peate ette kujutama tulevase noa profiili ja jämedalt sepistada see toorikust. Mida täpsemini saate profiili ja faasi sepistada, seda vähem peate vaeva nägema lihvimisega (masinal või viiliga). Sellel teemal on palju aju artiklid kogenumad sepad, seega ei hakka detailidesse laskuma. Põhimõte on see, et toorik käitub kuumutamisel umbes nagu plastiliin, on vaja seda soovitud suunas torgata.

6. samm: profiili lihvimine

Profiili lõplik vormimine toimub veski ja viiliga. Varuge teed, sest tõenäoliselt võtab see palju aega, kui teil pole muidugi veski aju masin.

7. samm: lihvimine, lihvimine, lihvimine... ja elu mõtte üle mõtlemine

8. samm: valmis profiil

Pärast profiili käsitöö moodustatud, tuleb veel viimistleda peenema teraga viiliga, mina kasutasin 400s. Tera serv on teritatud peaaegu, kuid mitte täielikult, see tuleb jätta veidi teritamata, et kõvastumise ajal servamaterjal ei deformeeruks. Pärast seda puuritakse noa käepidemesse augud neetide jaoks ja selle käepideme jaoks valmistatakse ette puidust stantsid.

9. samm: põnev hetk

Kõvenemine.

See kas "teeb" teie tera või hävitab selle. Oluline on keskenduda ja olla ettevaatlik, vastasel juhul võite tera deformeerida ja hävitada. Meetod, mida ma kasutasin, ei ole kõige põhjalikum meetod aju treenimine, kuid see oli minu käsutuses olevate vahenditega ainuke, ja õli oli parim, mida sain.

Enne kõvenemist tuleb tera normaliseerida. See leevendab sepistamise ja keeramise ajal tekkivaid pingeid ning vähendab kõvenemise ajal kõverdumise tõenäosust. See normaliseerimine toimub nii, et tera kuumutatakse üle selle kriitilise temperatuuri (kui see pole enam magnetiseeritud, seega on kasulik magnet käepärast hoida) ja õhu käes jahutamine. Protsessi korratakse kolm kuni viis korda, nii et ma tegin seda 5 korda. Lisaks aitab see tegevus harjutada tera sepikult eemaldamist, sest kõvenemise ajal pole kõhklusi lubatud. See toiming on näidatud fotol minu rippuva noaga. Selle osa puhul on lahe ka see, et jahtudes toimub oksüdatsioon, mis hakkab paljastama terase mustrit.

Kõvenemine: tera kuumutatakse uuesti üle kriitilise temperatuuri, seejärel eemaldatakse kiiresti ja asetatakse kõigepealt koos otsaga sooja taimeõli(selliste kaubamärkide jaoks ajuteras nagu minu). Õli enda soojendamiseks võib lihtsalt midagi metallist kuumutada ja õliga anumasse visata, mina kasutasin näiteks liiprite karku. Sega õli, nii saad ühtlasema kõvenemise. Kui teie teras on kõrge süsinikusisaldusega, siis ärge kasutage selle kõvastamiseks vett, see rikub ainult tera, kuna vesi jahtub liiga kiiresti, mis ei sobi kõrge süsinikusisaldusega terase jaoks.

KOOS puu all Nüüd tuleks seda kohelda nagu klaasi, sest kui tera on õigesti karastatud, on see nii habras, et võib maha kukkudes puruneda.

Pärast seda tuleb puhkuse kord.

10. samm: metalli karastamine

Karastamine on tera teatud kõvaduse andmine, et pikendada selle eluiga ja tugevust. See saavutatakse tera kuumutamisega teatud kontrollitud temperatuuril. Puhkus ajumängud Tund aega veetsin ahjus 205 kraadi juures. “Küpsetamine”, kuni ekraanile ilmub teade “valmis”.

11. samm: söövitamine

Vabandan juba ette fotode puudumise pärast sellest ja järgmistest sammudest, kuid protsess on üsna lihtne. Raudkloriid valmistatakse vastavalt kaasasolevatele juhistele aju juhised, ja seejärel hoitakse tera selles nii kaua, kui on märgitud samades juhistes. Minu puhul on see 3 osa vett 1 osa raudkloriidi kohta ja lastakse 3–5 minutit seista. Protsess on tõeliselt põnev ja tulemus näeb välja nagu Batmani nuga.

12. samm: käepide ja teritamine

Jällegi on palju tehnikaid ja juhiseid, kuidas seda teha kuidas teha noa käepide ja teritada seda, et saaks ilma hakkama aju üksikasjad. Lubage mul seda lihtsalt enda eest öelda käsitöö Valisin kirsistantsid, mille liimisin epoksüliimi kasutades noa käepideme külge ja kinnitasin kahe messingneediga. Lihvisin 400 liivaga ja katsin linaseemneõliga.

Teritamiseks ei kasuta ma mingit erilist, töömahukat meetodit, vaid enamasti kasutan tavalist viilukivi.

13. samm: aeg endale õlale patsutada, nuga on valmis...

See on minu valmis nuga, umbes 15 cm pikk. Inimesed võivad arvata, et see on päris naljakas, aga mul pole õrna aimugi, kuidas see uhke muster tekkis.

Tänan sind aju tähelepanu, Loodan, et sellest on kellelegi kasu!

Tere päevast, kallid lugejad. Meie e-poe kliendid esitasid meile üsna sageli küsimusi erinevate teraseklasside kohta, mistõttu otsustasime koostada informatiivsed ülevaated meie sortimendis olevate noateraste kohta. Otsustasime koostada kõige üksikasjalikuma fotoreportaaži tehnoloogilise protsessi kohta, alustades metallvardast (toorikust) ja lõpetades valmis noaga Damaskuse terase kohta, kuna sellel on olulisi erinevusi enamikust terase klassidest.

Wikipedia andmetel - Damaskuse teras (Damaskuse teras) on terase tüüp, mille teraspinnal on nähtavad ebaühtlused, enamasti mitmel viisil saadud mustritena, näiteks erineva süsinikusisaldusega terasest koosneva teraspaketi korduval ümbervormimisel. sisu (Damaskuse keevitamine).

Fotol (vasakult paremale): kaasaegne nuga, iidsete meistrite toode, damaskiteras.

Damaskuse terast seostatakse paljude legendidega ning see on klassikalises kirjanduses ja ajaloolistes kroonikates koos damaski terasega väga romantiseeritud. Ma ei väida, et avastasime uuesti tuhat aastat eKr leiutatud retsepti, kuid kasutades tänapäeva metallurgia teadmisi ja tehes palju katseid, saime Damaskuse jaoks oma retsepti, mille tera kõvadus on Rockwelli skaalal (HRC) 62 ühikut. .

Neile, kes on artikli lugemisest juba tüdinud ja soovivad "üks kord näha, mitte sada korda kuulda", lühike videoklipp tööprotsessist meie sepikojast.

Noa valmistamise töövoog jaguneb kaheks etapiks: Damaskuse tootmine sepikojas ja sellele järgnev tera töötlemine noatöökojas. Terase tootmist sepikojas näete meie videost, samuti allolevast kommentaaridega fotoreportaažist.

Damaskuse sepistamine sepikojas

Damaskuse tootmine võib toimuda mitmel erineval viisil. See tehnoloogia hõlmab töödeldavate detailide valimist ja keevitamist (sellest ka nimetus keevitamine) erinevat klassi terasest, pehmest ja kõvast, mis võimaldab saavutada tera heade lõikeomaduste jaoks vajalikud omadused.

Fotol (vasakult paremale): teraspaki kokkupanek ja keevitamine, sepistamata pakendi keeramine, teraspaki sepistamine haamriga.

Damaskus ei ole puhtal kujul looduses leiduv metall, vaid koosneb meie poolt suure hulga katsete tulemusena välja valitud teraste pakendist. Selle loomiseks kasutame nelja teraseklassi (ShKh-15, KhVG, U8A, steel-3) paketti, millest igaüks on vajalik lõpptootele vajalike lõikeomaduste andmiseks.

Liigume üksikasjalikumalt edasi tehnoloogilise protsessi enda juurde. Pärast seda, kui toorik on valmistatud teraspakendist, tuleb see kuumutada helepunaseks, pärast mida saate otse sepistada. Sepistamisprotsessi korratakse kolm korda, sepistatud riba paksus kahes esimeses etapis ei oma selget reguleerimist ja kolmandas lõppjärgus tehakse see võimalikult lähedale lõpptoote tagumiku paksusele, et vältida asjatut metalli kulutamist ja töötlemisprotsessi pikenemist.

Järgmisena antakse töödeldavale detailile ristkülikukujuline kuju järgmise tehnoloogilise protsessi jaoks - keeramine. Otse keeramisega fragment videosse ei mahtunud, aga midagi eriti keerulist siin pole, kuum toorik on keerutatud spiraalselt, nii palju pööreid, kui on võimalik saavutada enne metalli kõvenemist - mille tulemusena kujuneb toorik muutub ristkülikukujulisest silindriliseks (Video 10. minutil näete keerdumise lahtiseputust). Tera mustri tekstuur sõltub keerdude arvust.

Lisaks juhin teie tähelepanu sellisele tehnoloogilise protsessi momendile nagu booraksprits (valge pulber), mida kasutatakse töödeldava detaili sepistamise ajal pärast keeramist räbu ja katlakivi väljatõmbamiseks, mis väldib fistulite teket ja läbitungimise puudumine. Pärast seda saadakse metallist riba, millest terad ise tehakse. Nüüd liigume edasi töökotta, kus valmib ribast nuga ja lõpuks veel paar fotot sepikojast.

Noa valmistamise protsess töökojas

Oleme juba sepikojas käinud ja näinud, kuidas damaskuse ribasid tehakse, nüüd vaatame, mis neist edasi saab.

Kõigepealt peate toorikule tulevase tera piirjoonte jälgimiseks kasutama spetsiaalset mustrit, lõigake see sepis sepistatud metalliribalt ära ja lõigake piki kontuuri.

Fotol (vasakult paremale): tooriku, tooriku ja mustri märgistamine, lõikamine mööda kontuuri.

Metalli sepistamine mehaanilise haamriga võimaldab sepistatud plaadis oleva metalli paksuse väikeseid erinevusi, seetõttu on vaja tera joondada tasapinnaga. Pärast seda antakse terale geomeetria vastavalt mustrile ja joonisele ning just selles etapis toimub ka näiteks lõikamine kaksiknõgusate läätsede tehnoloogiaga.

Fotol (vasakult paremale): lõigatud toorik, joondus tasapinnal, terale geomeetria andmine.

Pärast ülaltoodud samme saame tera, mis on juba üsna lähedal välimus sellele, mida oleme harjunud poelettidel nägema, aga pigem konarliku välimusega ja mustrita. Tera tuleb poleerida peegli viimistluseni. Järgmiseks kantakse töökoja märk (märgi pealekandmise ala eelsoojendatud) ja tehakse neetide jaoks augud, kui on ette nähtud täismetallist paigaldus.

Fotol (vasakult paremale): lihvimine, stantsimine, neetide jaoks aukude puurimine.

Ükski tera ei oma deklareeritud omadusi, kui see pole karastatud. Liigume edasi termilise kõvenemise järgmisse etappi. Tera on karastatud termilises ahjus teatud temperatuuril ja saab tera kõvaduseks 62 HRC Rockwelli skaalal. Pärast seda puhastatakse pind lihvlindiga katlakivist ja terast oleks saanud valmistoode, kui mitte üks pisiasi - kujundus puudub. Muster, mis teeb Damaskuse - Damaskuse, ilmneb, kui tera puutub kokku lämmastikhappega, kõik manipulatsioonid sepis erinevate terastega, nende keevitamine ja keeramine, olid mustri paljastamiseks vajalikud.

Fotol (vasakult paremale): termiline karastamine, katlakivi eemaldamine, kujunduse söövitamine.

Tegelikult on tera peaaegu valmis; Paigaldame käepideme kahes variandis varre ja täismetallist paigaldusega. Täismetallist versiooni puhul ei tohiks minu arvates tekkida küsimusi neetide jaoks ja nende külge kinnitatakse padjad. Täismetallist konstruktsioon on kõige usaldusväärsem kinnitusviis, kuid enamik inimesi eelistab traditsioonilisemat varrega kinnitust. Sellise materjali nagu kasetoor puhul on tsemendi paigaldamine praktiliselt võimatu.

Fotol (vasakult paremale): varre tulistamine, käepide lahti võetud, käepide enne pööramist.

Paigaldamiseks on vars lõõmutatud, metall on karastatud aukude puurimiseks, needi külge kinnitatakse tihvt - saab kinnitada kaitse ja käepideme. Ja viimane etapp on käepideme kujundamine - nuga on valmis. Jääb vaid anda sellele vastavalt otstarbele vajalik lõiketera teritusnurk.

Lisan hulga fotosid, mis põhikirjelduses ei olnud kahjuks originaalid suured, nii et kõik artiklis olevad fotod tuli tavaliseks laadimiseks kokku suruda mobiilseadmed ja tahvelarvutid, nii et pidin klõpsamisest suumimiseks loobuma.

Damaskuse kohta korduma kippuvad küsimused

Teie uudishimu rahuldamiseks keskendun mõnele kõige olulisemale punktile:

- Kust tuleb tera muster?– mustrid seda tüüpi damaskuse pinnal on saavutatud materjali heterogeensusest tingitud süsiniku ebaühtlase jaotumise tõttu, mida täiustati spetsiaalselt pinna söövitamise teel hapetega, et anda terale ilus tekstuur.

- Millest sa oma Damaskuse teed?– terad on valmistatud neljast terasest: ШХ-15 (konstruktsiooniline süsinikteras), ХВГ (mõõtmis- ja lõikeriistade teras), У8А (tööriista süsinikteras) ja teras-3 (nimi on tingimuslik, kuid ei tee seda). ei taha oma toodete saladusi täielikult paljastada, pole meister).

- Mitu kihti on teie teradel?- mitu tuhat, mis saavutatakse tänu sellele, et keevitatud metallribad sepistatakse kolm korda. Esimesel korral keevitatakse 21-22 riba, teisel ja kolmandal korral on ribade arv väiksem, kuna tooriku laius mõjutab otseselt sepistamisprotsessi kestust.

P.S. Loodan, et see materjal oli kasulik ja informatiivne, võib-olla jäi meil midagi kahe silma vahele, võite saata kommentaare meie e-posti aadressile, samuti on meil plaanis lähiajal käivitada grupid sotsiaalmeedias. võrgud niipea, kui leiame administraatori. Ostke noad meie veebipoest ja teeme palju huvitavat teksti-, foto- ja videomaterjali noateemadel.

Damaskuse terase kaasaegne toon erineb varasemast algsest Damaskusest. Ajalooliselt peeti Damaskust tiigliks. Sellel oli väga kõrge süsinikusisaldus ja selle kristalse struktuuri tõttu eristatav pind.

Damaskuse teras sai oma nime seetõttu, et ristisõdijad teel Pühale Maale omandasid Damaskuse linnas sellest suurepärasest terasest (kõrgem kui keskaegne Euroopa teras) uued terad. Terase tänapäevasel versioonil on aga minevikuga vähe ühist ja see näeb välja pigem happega söövitatud terase moodi.

Siin näidatud Damaskus on üks kõige rohkem kaasaegsed võimalused. Kaablist valmistatud Damaskus on võib-olla üks kõige rohkem lihtsaid viise keerulise mustriga sepistatud Damaskus. Erinevalt teistest meetoditest ei vaja see meetod voltimist ja sellel on sisuliselt valmis kuju.

1. samm: ettevaatusabinõud

Kõige tähtsam on ohutus. Tootmisprotsess hõlmab metalli sepistamist, lihvimist ja kemikaalidesse kastmist, seega on ohutuse tagamiseks oluline kasutada sobivaid seadmeid.

Sepiskeevitusfaasi (sepiku keevitamise) jaoks teavad paljud sepistamistööd tegevad inimesed põhilisi ohutusvahendeid: kindad, põll, kinnised saapad jne. Tingimused ei ole aga alati täidetud. Kõik teavad, et silmade kaitse on oluline, kuid seda tüüpi tööde jaoks on vaja spetsiaalset kaitset. Ülaltoodud ja ainus foto selles jaotises on neodüümklaasidest. Põhjus on selles, et sellised prillid on selliseks tööks lihtsalt vajalikud.

Eksperdid jätavad selle kaitse sageli tähelepanuta, kuid ei korda pärast seda. Sepikeevitamiseks vajalik soojus tekitab kiirgust, mis võib pikemas perspektiivis põhjustada nägemise kaotust. Neodüümklaas aga blokeerib suurema osa kiirgusest ja hoiab teie silmad kaitstuna. Pange tähele: neodüümprillid ei ole samad, mis keevituskiivrid või Päikeseprillid. Kasutades neid sepis keevitamisel, laienevad teie pupillid ja teie silmad saavad veelgi rohkem kiirgust.

2. samm: tooriku valmistamine

Enne kaabliga töötamise alustamist peate ette valmistama. Enne tulle sattumist peate vajaliku osa ära lõikama, nagu esimesel fotol. Lõikasin lõikesaega 3 tükki 30 cm kaablit läbimõõduga 2,5 cm. Kaablit saate lõigata ka muul viisil, vaid veenduge, et teie kasutatav kaabel oleks valmistatud terasest ilma plastikut kasutamata ja et teras poleks tsingitud, kuna kattega reageerides eraldub gaase, mis võivad põhjustada tõsiseid tüsistusi. mürgistus ja isegi surm. Pidage seda kaablit otsides meeles.

Lisaks, kui proovite sellist toodet teha esimest korda, siis võib-olla ei tasuks kohe võtta nii jämedat kaablit, vaid võtta näiteks 1 - 1,5 cm läbimõõt Sa ei saa suurt ja paks toode, kuid teil on enne keerulisemaid projekte hea praktika.

Pärast lõikamist pingutage kindlasti kaabliotsad terastraadiga. Seda tehakse selleks, et kudumine ei läheks esimestel tööetappidel lahti. Kasutage kindlasti tavalist terastraati, sest muud kaetud või erinevast materjalist juhtmed võivad sulada või reageerida kuumusega ja rikkuda kogu toote.

Igaühel, kes teeb oma Damaskuse terast, on oma nimekiri sammudest või saladustest, mis näivad muutvat valmistamise protsessi kiiremaks ja lihtsamaks. Soovitan teil kasutada katse-eksituse meetodit, et koostada oma plaan, mis on teie jaoks optimaalne.

Alustuseks leotan oma külma metalli WD40-s, kuni see on täielikult küllastunud, ja seejärel katan enne tüki tulle panemist kogu asja tavalise booraksiga. Nii booraks kui ka WD40 on vajalikud oksüdatsiooni vältimiseks, mis võib muuta sepistatud keevitamise võimatuks.

Booraks üldiselt ei kleepu metalli külge, kui see on kuum või märg ja WD40 ei lähe sepis põlema, nii et ma niisutan metalli esmalt WD40-ga ja puistan seejärel üle booraksiga, mis on minu jaoks parim variant.

3. samm: sepistatud keevitamine

Pärast toote ahju panemist kuumutage seda, kuni see muutub ereoranžiks või kollaseks. Kui see saavutab sobiva temperatuuri, laske sellel veel umbes minut seista, et kogu metall saaks soojust absorbeerida ja ühtlaselt kuumeneda.

Kaabel tuleb enne võtete tegemist keerata. See on täidetud tühja ruumiga, mis on sepistatud keevitamiseks halb. Kinnitage kaabli üks ots kruustangisse vms ja kasutage mis tahes käepärast tööriista, mis teile sobivaks tundub (mina kasutasin tange), et keerata sektsioone selles suunas, kus kaabel on juba keerdunud.

See samm võib nõuda mitut uuesti soojendamist. Jätkake kaabli keeramist, kuni see lõpetab kõverdumise. Veenduge, et kaabel ei painduks, kuna see muudab kogu protsessi palju keerulisemaks.

Iga kord, enne kaabli tule panemist, peate seda puistama booraksiga, kuni metall muutub homogeenseks. Booraksi metalli külge kleepumise tagamiseks valage see sisse hetkel, kui toode on erepunane. Oluline punkt: kui booraks sulab, muutub see söövitavaks ja võib teie sepiku sisemust kahjustada, seega veenduge, et sepikojas olevad tellised oleksid tulekindlad.

Lisaks võib kuum booraks teie nahal olla üsna valus ja jätta armid, seega kandke kindlasti sobivat varustust. Sepikeevituse viimane osa on keevisõmblus ise. Kui ese on kuum, võite hakata seda lööma. Idee on kõigepealt välja lüüa ruudukujuliseks plokikujuliseks. Kui lööd, pead jälgima, kuidas kaabel keerab. Mina isiklikult eelistan alustada keskelt ja jõuda lõpuni.

Löögid põhjustavad kiudude üksteisest eraldumist, mistõttu on vaja võimalikult palju vähendada kaugust esimesest löögist järgmiseni. Saate aru, et toode on muutunud homogeenseks löömisel tekkiva muutunud heli tõttu. Esialgu on see tuhmim, kuid niipea, kui metall muutub homogeenseks, muutub heli heledaks ja helisevaks. Kui see muutub homogeenseks, võite hakata seda soovitud kuju kujundama.

4. samm: vormimine

Projekti planeerides pidage kindlasti meeles, et lõpptulemus on palju väiksem kui originaalkaabel. Samuti pidage meeles, et kaabliotsad võivad lahti harutada ja neid ei keevitata. Ärge muretsege, leidke lihtsalt keevisõmbluse alguskoht ja lõigake ots ära. Sest iseloomulikud tunnused kaablit ning selles olevate tühimike ja eendite arvu, siis tekib kindlasti auke ja auke, välja arvatud juhul, kui kasutate õhuhaamrit või sepistamispressi.

Mõte on selles, et kortsuta kaabel kokku, vaata millega tegu ja mine sealt edasi. Otsustasin oma tükist teha pisarakilbi kujulised ripatsid. Mida peenemat tera lõplikul lihvimisel kasutate, seda paremini on kujundus nähtav. Kuna tahtsin väga sügavat söövitust, siis ei olnud vaja liiga siledaks lihvida. Enne söövitamist piisab 120 liivapaberist.

5. etapp: viimane etapp ja kaitsmine

Damaskuse teras peaks välja nägema ühe kindla metallitükina. Mustri saamiseks peate terase happega söövitama. Hapete kasutamiseks on mitu võimalust, kuid isiklikult kasutan raudkloriidi. Kui soovite väga pealiskaudset söövitust, näiteks kujutist pinnal, peate metalli happesse kastma vaid umbes 20 minutiks.

Tahtsin väga sügavat oforti, mida oleks tunda, seega sukeldusin oma teosesse 7 tunniks. Kui olete söövitamise lõpetanud, peate metalli puhastama ja happe neutraliseerima. Üks lihtsamaid viise seda teha on lihtsalt pritsida klaasipuhastusvahendit graveeritud detailile pärast seda, kui see on veega loputatud. Selle kõige jaoks kandke kindlasti kindaid ja kaitseprille. Kui soovite tükile värvi lisada, nagu kahel viimasel fotol, soojendage seda pärast söövitamist veidi, kuni soovitud värv on saavutatud.

Kui söövitus on lõppenud, on viimane samm metalli kaitsmine. Teras on tugev, kuid kahjuks kipub see roostetama. Kui kasutatav tükk peab olema praktiline, nagu nuga, võite selle pinnale kanda vaha.

Kui tükk on dekoratiivsem, võite kanda läbipaistva lakki. Kõik sõltub eelistustest. Ise otsustasin proovida küünelakki. Tavaliselt kasutan läbipaistvat polüuretaani, kuid seekord otsustasin proovida midagi uut. Kui tükk on lakitud, jääb üle vaid välimust nautida.

6. samm: viimane punkt

Minu tehtud tükk ei vaja kõvastamist ega kuumtöötlust, sest see on dekoratiivne tükk. Kui otsustate tera teha kaablist, peate meeles pidama, et karastamise korral kipub teras deformeeruma kaabli keerdumise suunas. Kui soovite praktilist materjali, tehke see paksemaks, muidu võite alustada noast ja lõpetada korgitseriga.

7. samm: lisamine

Siin on veel mõned lingid ripatsite kohta. Väga sügava söövituse saavutamiseks söövitati neid kõiki peaaegu 24 tundi. Neid kõiki kuumutati erinevatel temperatuuridel, et saada erinevaid värve. Lõpuks kaeti need rooste vältimiseks polüuretaaniga.

Kas Pitsundas on lestad? Puugid Abhaasias. Pitsunda männisalu

Kas Pitsundas on lestad? Puugid Abhaasias. Pitsunda männisalu Punane viburnum (Viburnum opulus L

Punane viburnum (Viburnum opulus L Küünte valmistamine Kuidas teha vasknaelu

Küünte valmistamine Kuidas teha vasknaelu Kivist ahju: materjali omadused ja tootmisvõimalused

Kivist ahju: materjali omadused ja tootmisvõimalused Mustjuure ravimkasvatus

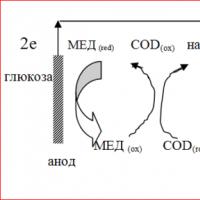

Mustjuure ravimkasvatus Kütuseelemendid: pilguheit tulevikku

Kütuseelemendid: pilguheit tulevikku Kelpkatusega majade projektid

Kelpkatusega majade projektid